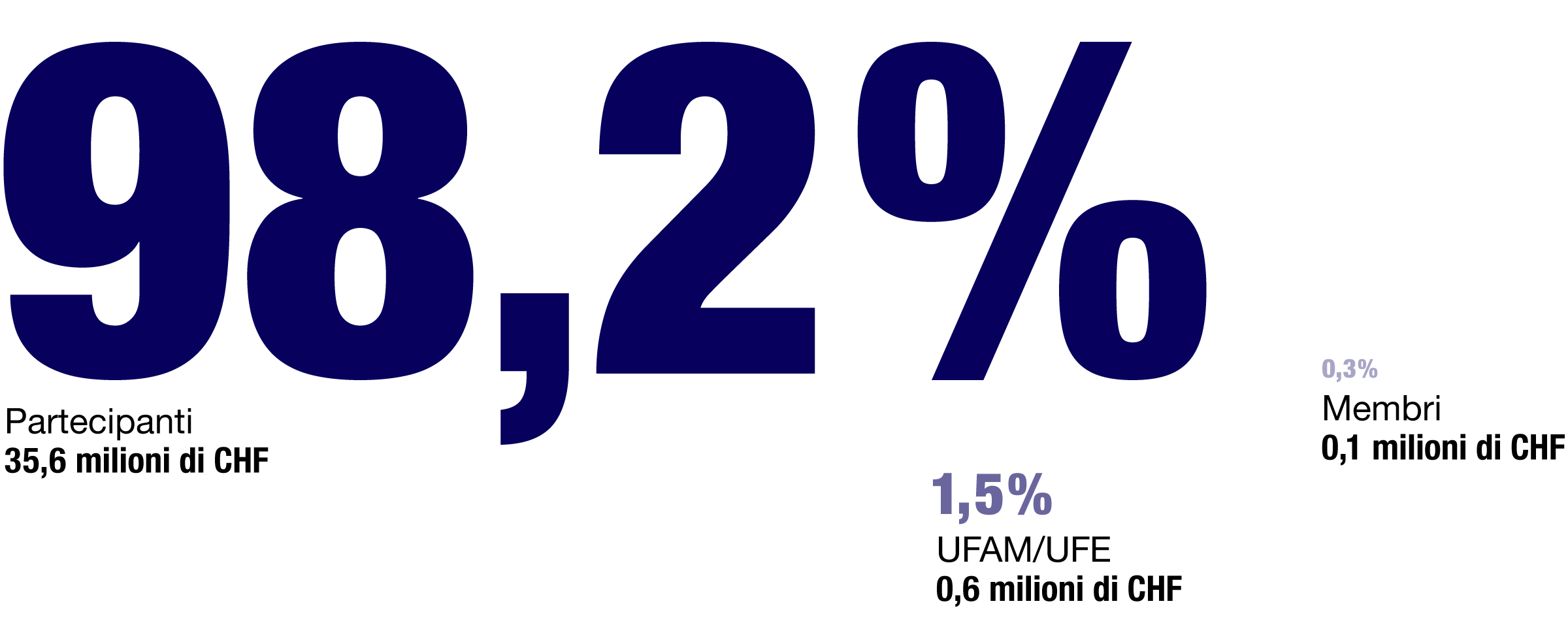

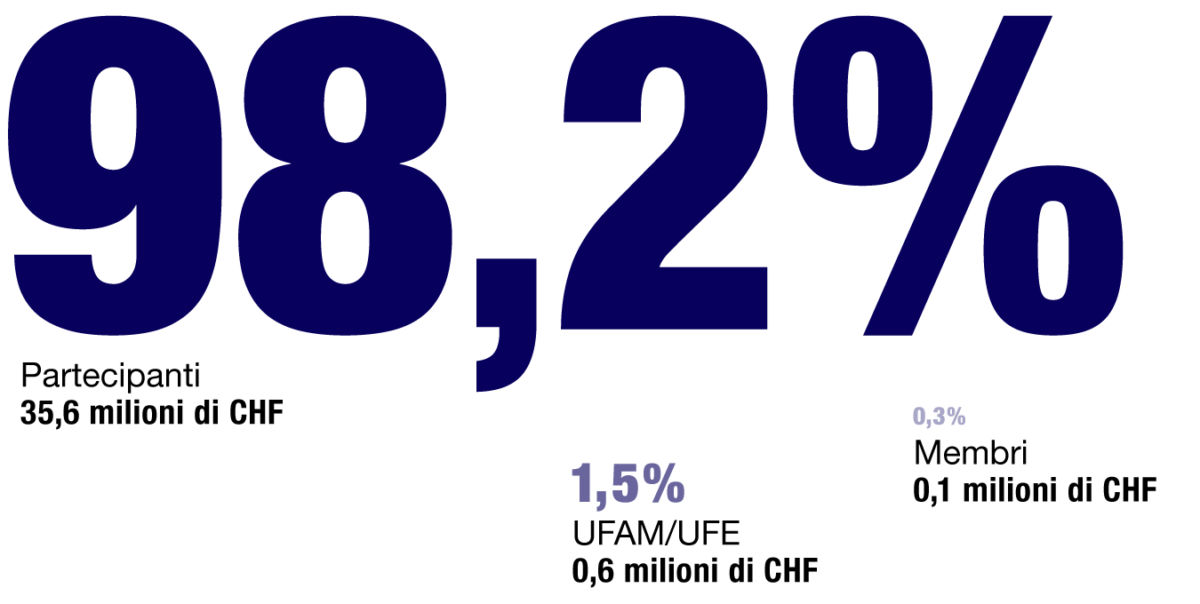

Con le loro quote di adesione le aziende contribuiscono a oltre il 98 per cento del bilancio annuale dell’AEnEC.

I costi operativi totali dell’AEnEC nel 2022 sono risultati pari a circa 36,26 milioni di franchi. Il contributo al bilancio annuale da parte delle organizzazioni promotrici dell’AEnEC è stato di 100 000 franchi, mentre il contributo finanziario del Dipartimento federale dell’ambiente, dei trasporti, dell’energia e delle comunicazioni (DATEC) è stato pari a 0,56 milioni di franchi (IVA esclusa). Tramite le quote di adesione delle imprese e altri servizi sono stati generati introiti per circa 35,6 milioni di franchi, equivalenti a circa il 98,2 per cento del bilancio totale. L’esperienza dimostra che le aziende (esclusi gli investimenti) impiegano da 10 a 15 milioni di franchi aggiuntivi sotto forma di prestazioni proprie, per l’attuazione delle misure atte a raggiungere gli obiettivi di efficienza e di riduzione concordati.

907

milioni di franchi

in meno di costi energetici

370

milioni di franchi

di tasse rimborsate

1277

milioni di franchi

complessivamente risparmiati

Alle imprese con diritto al rimborso sono stati restituiti circa 280 milioni di franchi per la tassa sul CO2 e 90 milioni di franchi per il supplemento di rete. Questi contribuiti sono ora a disposizione per investimenti in misure innovative di efficientamento. Le misure attuate, inoltre, hanno generato una riduzione dei costi energetici per complessivi 907 milioni di franchi.

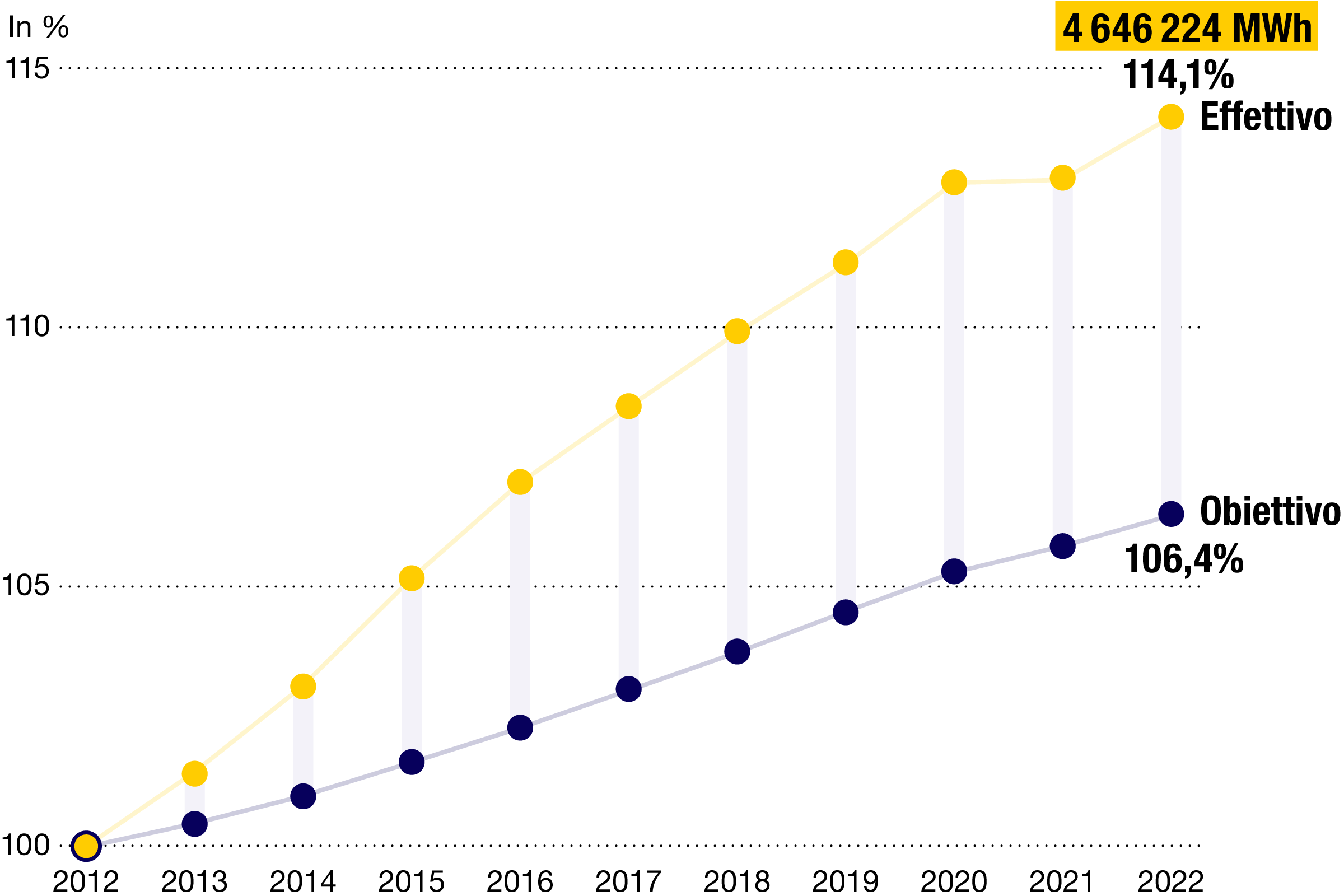

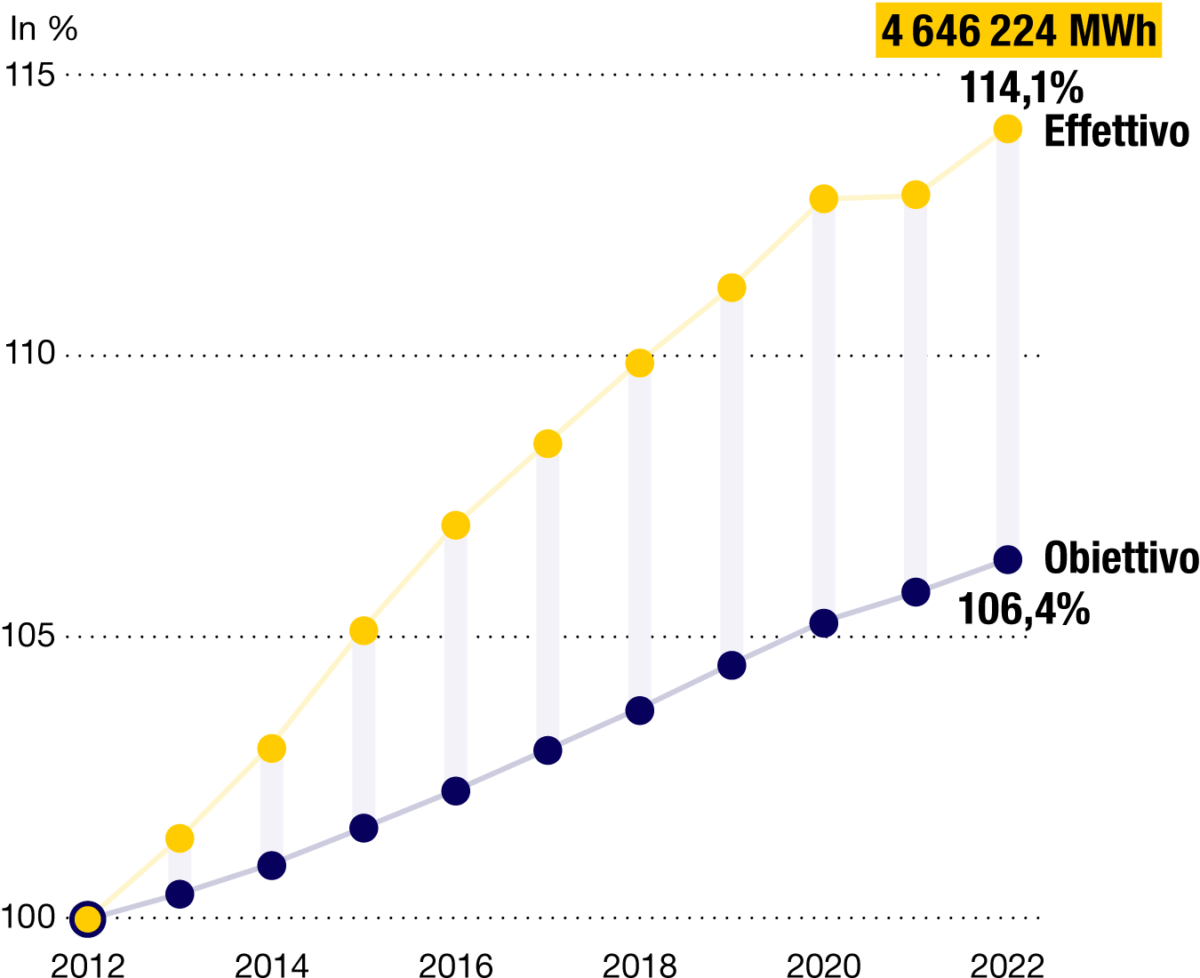

L’efficienza energetica delle aziende aderenti all’AEnEC è costantemente migliorata nel secondo periodo di impegno (dal 2013 ad oggi). L’energia risparmiata dalle aziende nel 2022 corrisponde all’incirca al consumo annuo di energia nelle economie domestiche di 606 106 abitanti in Svizzera.*

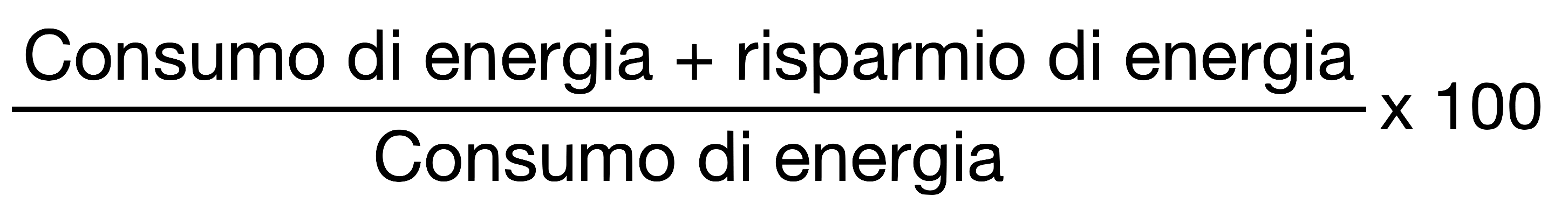

Grazie alle varie misure attuate dal 2013, nel 2022 sono stati risparmiati 4 646 224 MWh di elettricità e calore, a fronte di un consumo di energia di 36 664 560 MWh. Nel 2022 l’efficienza energetica è dunque pari al 114,1 per cento.

Normalizzato per gradi giorno di riscaldamento

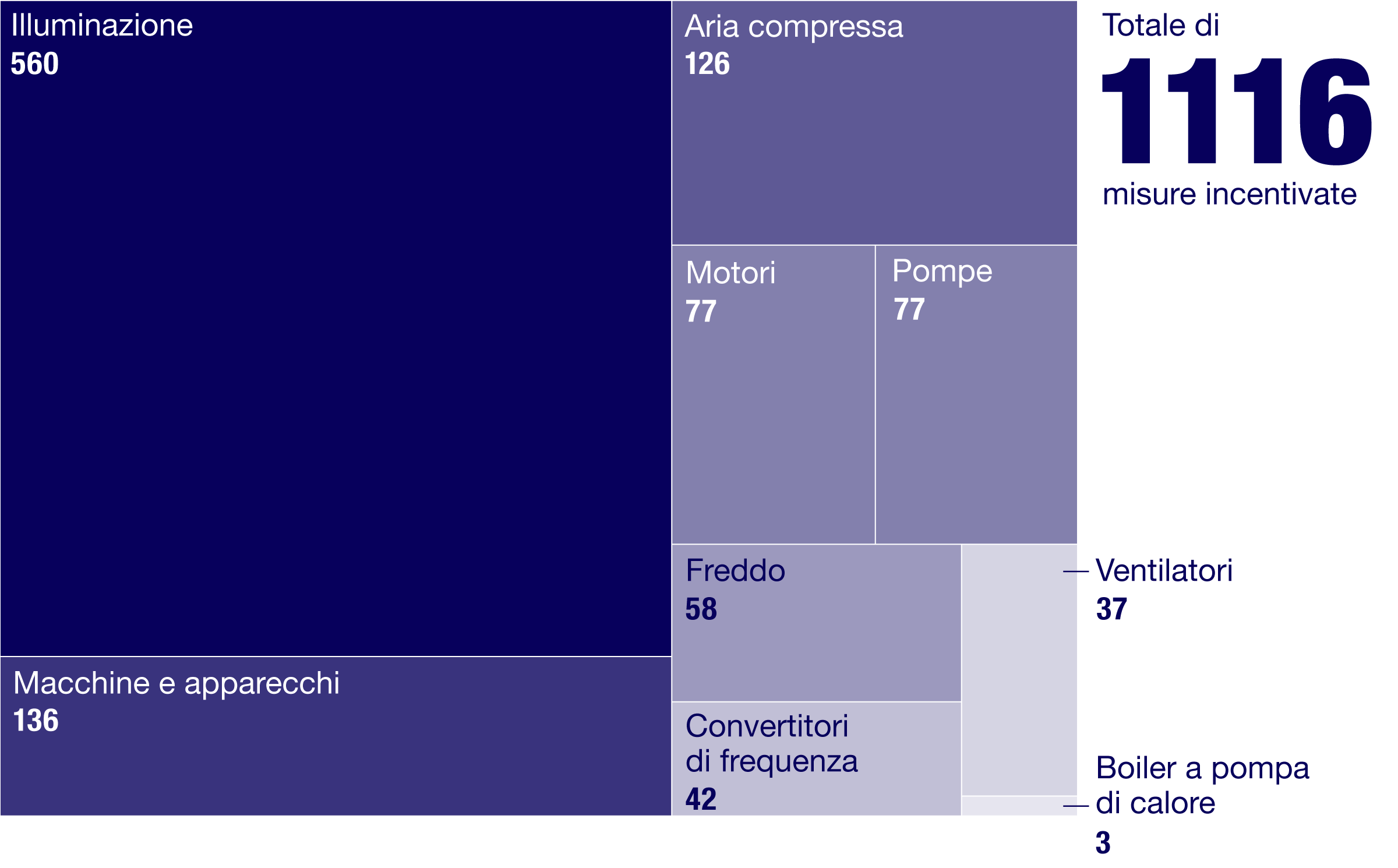

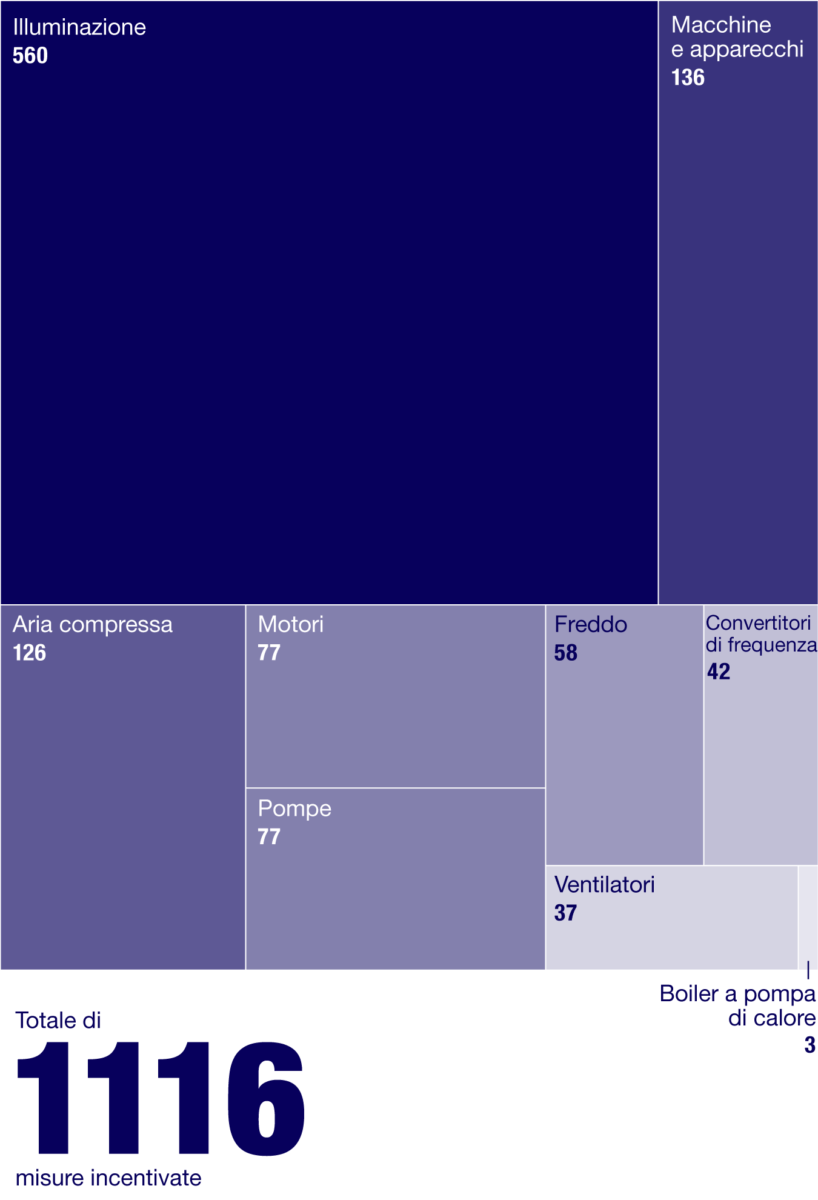

Tramite ProKilowatt l’AEnEC ha lanciato il programma di efficienza energetica EFFICIENZA+ con cui, dall’inizio del 2017, le imprese aderenti al modello energetico e al modello PMI possono presentare le misure di poco non redditizie e ricevere incentivi per la loro attuazione. Attraverso le 1116 misure sinora incentivate con EFFICIENZA+ si è raggiunto un risparmio di elettricità di 41 295 MWh all’anno. Ad oggi gli incentivi erogati ammontano a circa dieci milioni di franchi.

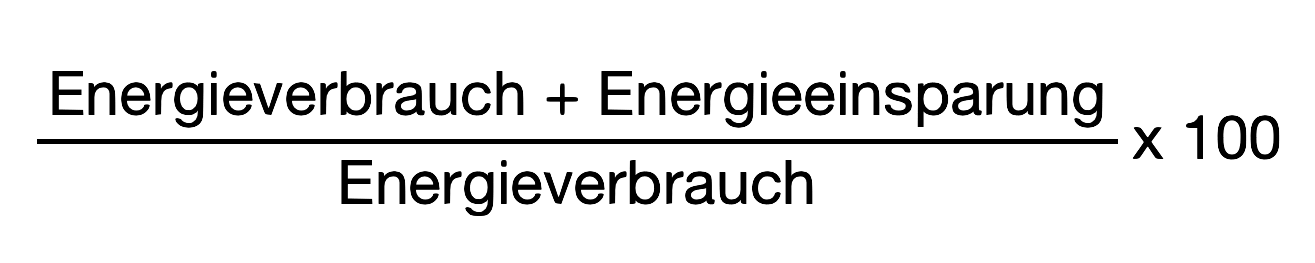

Die Energieeffizienz ist das Mass, mit dem der Energieverbrauch wachstumsunabhängig verglichen werden kann. Die Energieeffizienz zeigt, wie viel Energieeinsparungen im Vergleich zum gleichzeitigen Energieverbrauch erreicht wurden. Sie wird folgendermassen berechnet:

* Fonti per il calcolo: Statistica globale dell’energia; UFE (categoria economie domestiche) e Popolazione in Svizzera al 31 dicembre 2021

L’efficienza energetica è la misura che consente di confrontare il consumo di energia indipendentemente dalla crescita. Essa indica quanta energia è stata risparmiata rispetto all’energia consumata nello stesso periodo. Viene calcolata come segue:

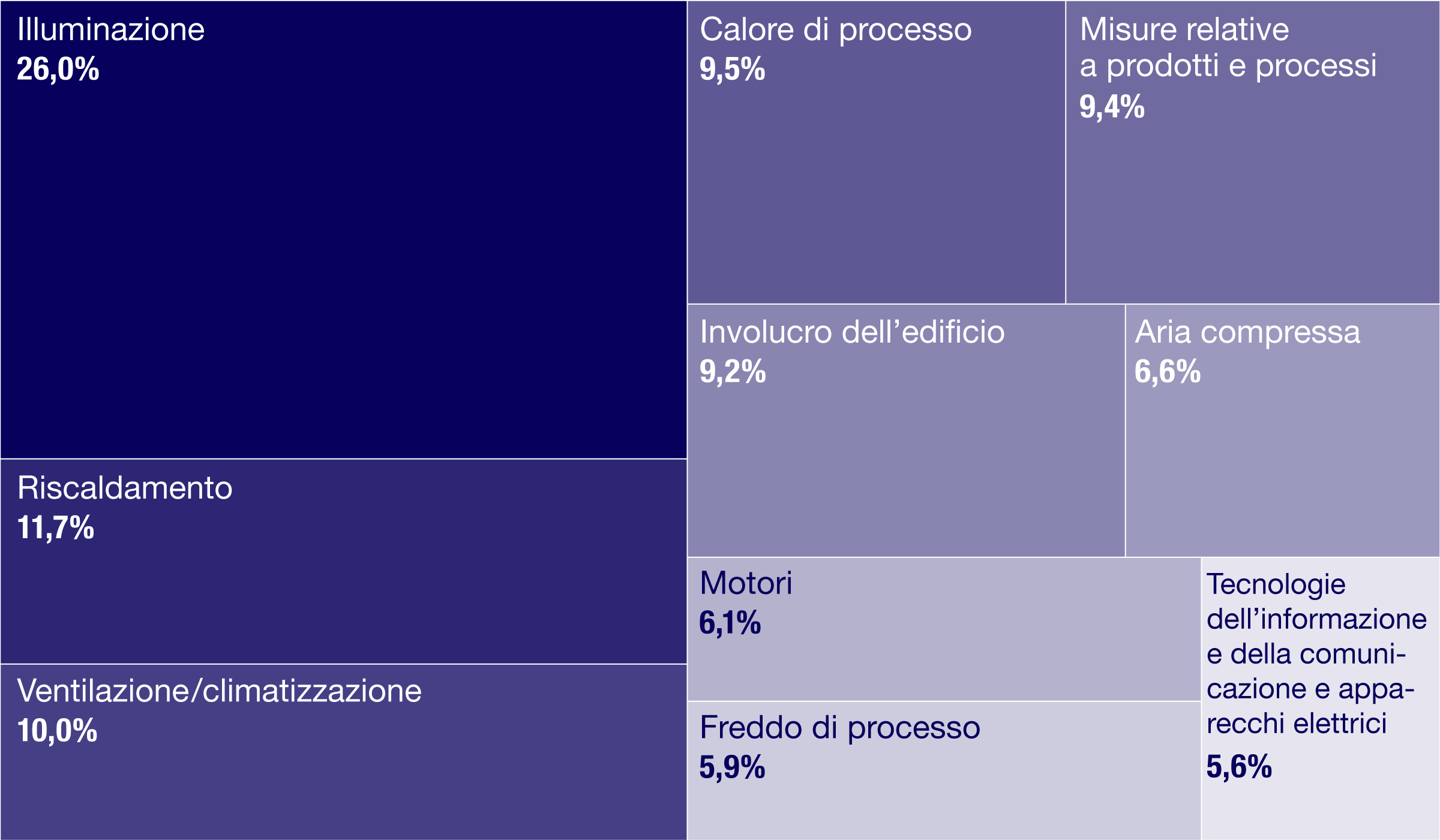

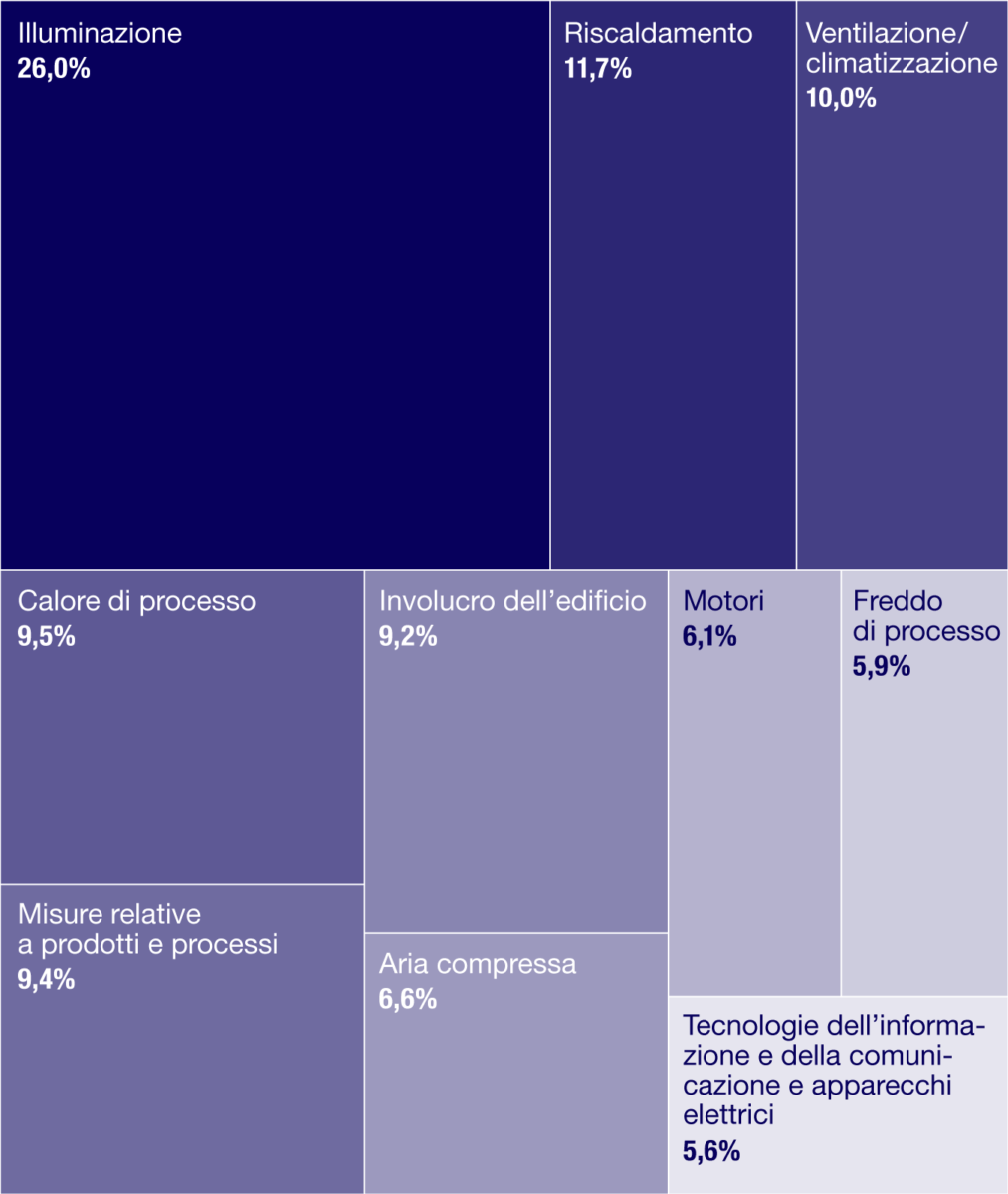

Nel 2022 gli appelli al risparmio energetico hanno avuto effetto: quasi la metà delle misure implementate concernevano ottimizzazioni operative. Dal 2013 la maggior parte delle misure hanno interessato l’illuminazione. Particolarmente efficaci si sono rivelate le misure nel campo dei prodotti e dei processi.

Misure in %

Oltre un quarto delle misure adottate riguarda l’ambito dell’illuminazione. Particolarmente apprezzate, inoltre, sono le misure in materia di riscaldamento e ventilazione, le misure nel campo del calore di processo, le misure riguardanti prodotti e processi e quelle sull’involucro degli edifici. Ciascuna di queste rappresenta circa il dieci per cento del volume totale delle misure.

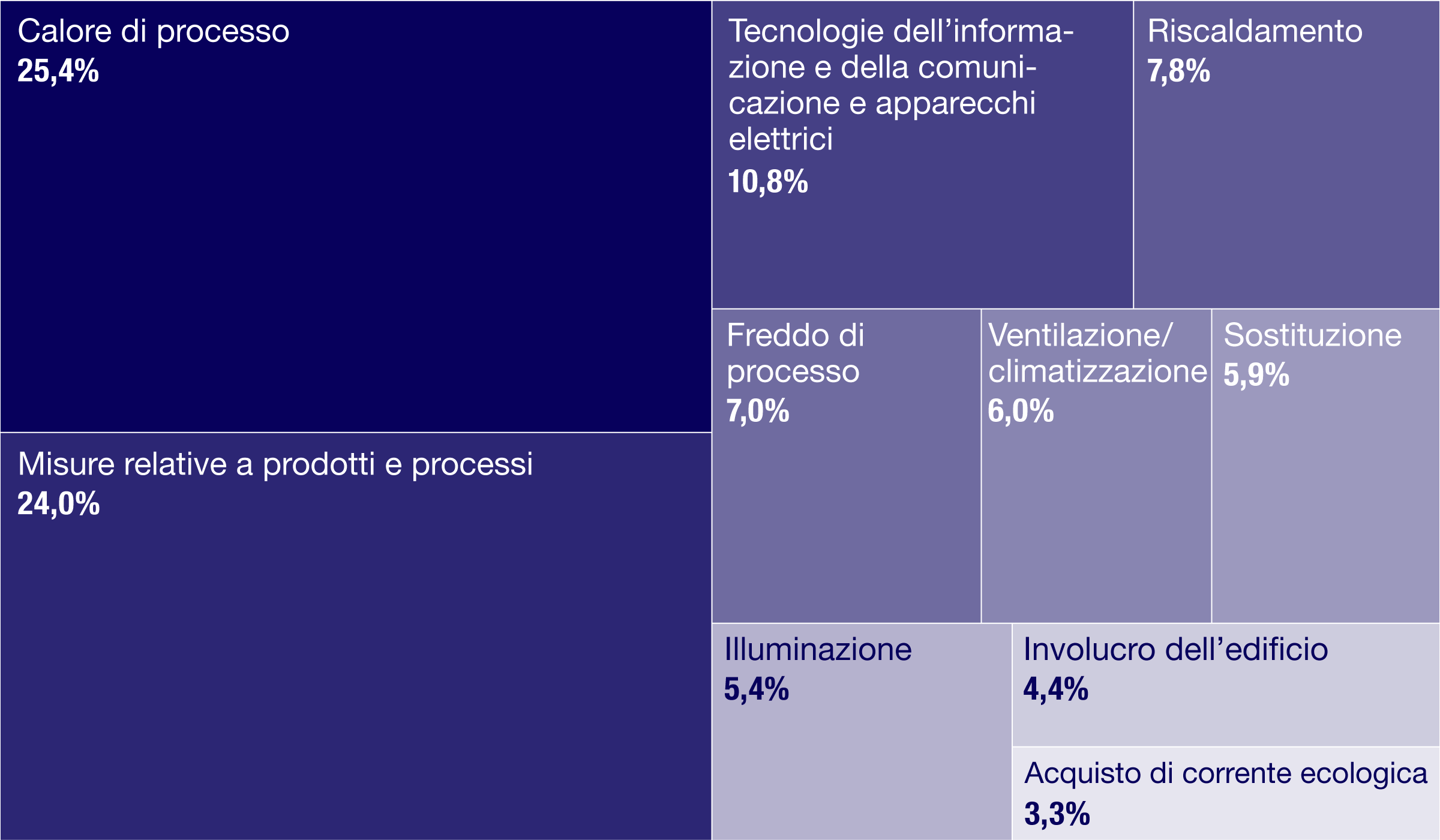

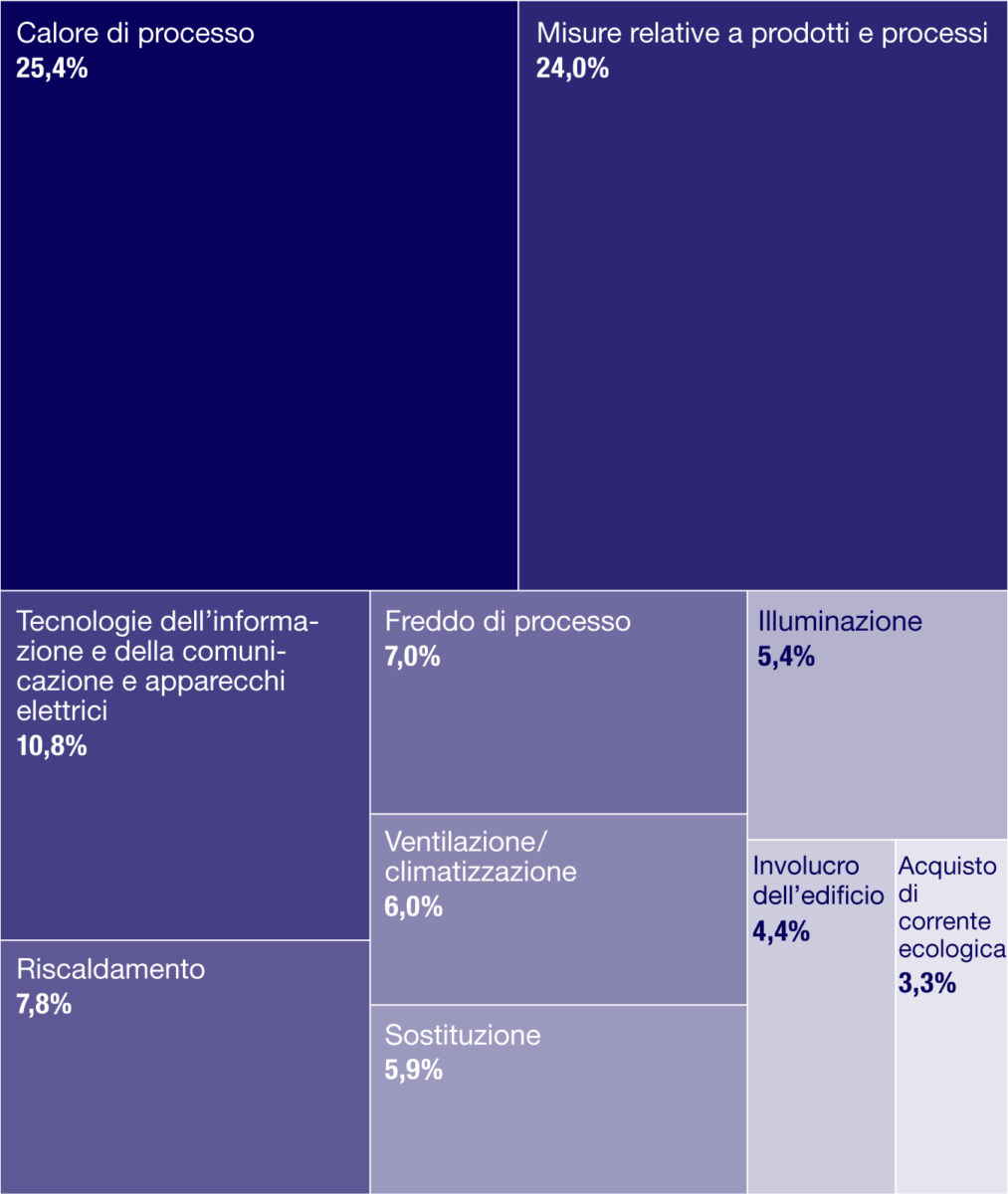

Megawattora in %

Le misure più complesse nell’ambito dei prodotti e dei processi contribuiscono per il 50 per cento all’efficacia totale. Tra queste, le misure riguardanti il calore di processo rappresentano a loro volta oltre un quarto dell’efficacia, nonostante dal punto di vista della frequenza di implementazione esse occupino soltanto il quarto posto.

Con il passaggio alla tecnologia LED, la casa di cura e di riposo Perla Park ha ridotto notevolmente il consumo di elettricità.

Quando Biotta AG ha deciso di cambiare il proprio impianto di riscaldamento, è nata una discussione con la vicina azienda agricola Rathgeb Bio sulle esigenze di entrambe – vapore per Biotta e acqua calda per Rathgeb. Ora le due aziende utilizzano insieme un impianto di riscaldamento alimentato con 5300 metri cubi di cippato proveniente dal canton Turgovia.

Il comune di Trimbach ha regolato il proprio impianto di ventilazione in modo tale che la sala comunale venga aerata solo quando è effettivamente in uso.

La tipografia Vögeli AG utilizza corrente ecologica dal 2009.

Gewinde Ziegler AG utilizza il proprio circuito di raffreddamento come fonte di calore per il riscaldamento dell’edificio.

Anziché utilizzare combustibili fossili come petrolio e gas naturale, la parola magica di SWISS KRONO è biomassa. L’azienda ha un proprio impianto di riciclaggio, in cui il legname di scarto e i rifiuti di legno vengono accuratamente selezionati e, ove possibile, riutilizzati per la produzione di nuovi pannelli di qualità. Il materiale che non può essere riciclato viene bruciato nell’impianto a biomassa interno all’azienda. In questo modo, gran parte dell’energia termica necessaria – circa il 90 per cento – viene generata da fonti rinnovabili senza alcun impatto sul clima.

Dall’isolamento dei primi edifici fino ai requisiti energetici degli immobili inaugurati nel 2017: quasi tutta la sede di Camille Bloch a Courtelary è conforme agli standard Minergie.

Alle FFS anche lo stile di guida riveste un ruolo importante, dal momento che soprattutto le soste non programmate consumano un’enorme quantità di energia. All’insegna del motto «chi frena, perde», le FFS hanno quindi ideato il sistema della guida adattiva. La cosiddetta onda verde della ferrovia ottimizza il flusso dell’intero traffico ferroviario attraverso un apposito tool di pianificazione.

L’ultimo piano della Jean Singer & Cie SA ospita tre grandi unità di ventilazione alimentate da motori ad alta efficienza energetica di ultima generazione.

Conica AG è riuscita a ridurre la temperatura del calore di processo da 70 a 50 gradi attraverso una modifica della ricetta. Questa misura consente all’azienda di risparmiare 23 000 franchi di costi energetici all’anno.

Il birrificio Schützengarten a San Gallo sfrutta doppiamente il vapore della nuova caldaia a vapore: per la produzione di birra e per l’impianto di lavaggio e riempimento delle bottiglie.

Affrontare insieme periodi difficili.

Le nostre aziende partecipanti ottimizzano il proprio consumo energetico dal 2001, ovvero da molto tempo prima che venisse annunciata una penuria energetica: esse hanno infatti abbassato la temperatura dei loro processi, installato sistemi di recupero del calore, investito in sistemi di riscaldamento rinnovabili, ammodernato impianti di refrigerazione, rinnovato l’illuminazione, montato impianti fotovoltaici e si avvalgono di reti di teleriscaldamento. Hanno realizzato innumerevoli altri progetti che non possono essere attuati dall’oggi al domani e che richiedono un grande impegno responsabile e finanziario.

Alcune aziende, come thyssenkrupp Presta AG, si spingono oltre: nell’ambito del nostro progetto pilota «Efficienza delle risorse», stanno analizzando il loro consumo di materiale per migliorare le loro prestazioni ambientali.

Si possono tuttavia ottenere grandi risultati anche con mezzi più semplici e investendo una somma minima o pari a zero. Per questo motivo abbiamo messo a punto per voi delle misure finalizzate all’ottimizzazione energetica dell’azienda, che potrete attuare nella vostra azienda in modo rapido ed economico in vista dell’incombente rischio di penuria di energia. Perché al più tardi ora è il momento di rivedere in modo critico, ad esempio, la regolazione del riscaldamento e dell’impianto di ventilazione, di mettere in discussione le abitudini e di appurare quale illuminazione sia effettivamente necessaria. Tutti perseguono così il medesimo obiettivo per evitare un contingentamento o persino interruzioni di corrente.

Ci auguriamo che i diversi articoli della rivista di quest’anno vi incoraggino e vi motivino a ottimizzare ulteriormente il vostro consumo energetico. Siamo lieti di sostenervi in questo intento e vi auguriamo una grande capacità di resistenza per affrontare le sfide future. Dal canto nostro provvederemo a «guidarvi» attraverso questi tempi difficili.

Rudolf Minsch

Presidente

Erich A. Kalbermatter

Condirettore

Thomas Weisskopf

Condirettore

Dal 2012 la Forbo-Giubiasco SA ha dimezzato le sue emissioni di CO2 grazie a misure di efficienza, adeguamenti apportati ai processi e all’allacciamento a una rete di teleriscaldamento.

Bruno Guidotti (a sinistra), direttore della Forbo-Giubiasco SA, e Walter Bisang (a destra), consulente dell’AEnEC, elaborano insieme con successo misure energetiche.

Spianata come una pasta: la massa per la pavimentazione riscaldata a 180 gradi si raffredda dopo essere stata laminata.

Per chiudere le fughe tra le lastre per pavimenti, vi sono cordoli di saldatura del medesimo colore e conformi alla copertura. Per un’igiene perfetta e una pulizia semplice.

Da Giubiasco nel mondo: le lastre per pavimenti conduttive e isolanti di Forbo vengono utilizzate nell’industria elettrica ed elettronica.

Come dev’essere un pavimento per poter essere utilizzato in laboratori, sale di radiologia o nell’industria elettrica ed elettronica? Dev’essere conduttivo e al contempo isolante nonché evitare scariche statiche per proteggere le persone esposte ai rischi derivanti dal contatto con elementi sotto tensione. Oltre alla sicurezza delle persone come argomento di vendita principale, riveste essenziale importanza anche la tutela della qualità di apparecchiature elettroniche sensibili. Tale tutela potrebbe venire notevolmente compromessa in caso di scarica statica. La competenza di Forbo-Giubiasco consiste proprio nella fabbricazione di tali pavimenti speciali. Qui nella sede di Giubiasco in Ticino vengono prodotte lastre per pavimenti con cordoli di saldatura, angoli, rampe e battiscopa adeguati, e ciò per il mondo intero.

Colorex è una pavimentazione Vinilica a tecnologia avanzata, priva di pori e di facile manutenzione. Soddisfa le massime esigenze in fatto di igiene persino in camere bianche. Deve non solo isolare dalle tensioni elettriche sprigionate dalle apparecchiature, ma al contempo essere antistatica. Soprattutto in inverno e in presenza di aria secca l’attrito provocato dagli indumenti o dalle calzature può generare scariche, se i pavimenti non sono antistatici. Qui nessuno al mondo deve correre rischi. L’impresa ticinese rifornisce pertanto clienti in America, Asia ed Europa. È soprattutto una questione di fiducia, spiega Bruno Guidotti, direttore e dottore in chimica della Forbo-Giubiasco SA. Ma come viene realizzato un simile prodotto e quali sono le fasi di produzione a maggior consumo di energia?

È un continuo cambiare tra caldo e freddo.

Bruno Guidotti, Direttore

«Immaginate di cuocere al forno una treccia», spiega Guidotti. All’inizio del processo l’azienda riceve le materie prime in polvere. Queste vengono dapprima dosate e mescolate nella torre di miscelazione di quattro piani. L’intero processo è completamente automatico e viene gestito e costantemente monitorato dalla sala di controllo. Al termine dell’operazione di miscelazione viene a crearsi, grazie al riscaldamento della massa di base a 180 gradi centigradi, una massa calda, omogenea e lavorabile. «Si tratta per così dire della pasta», sorride Guidotti. A quel punto intervengono i rulli di calandratura, che trasformano questa massa calda in un nastro senza fine, lasciato raffreddare all’aria. In una fase successiva questo nastro viene sminuzzato in piccoli frammenti rettangolari che in seguito vengono rivestiti con un liquido nero a base di fuliggine. Il liquido di colore nero è costituito da materiale conduttivo, che fa sì che i pavimenti alla fine diventino antistatici. Ad alta pressione – ben 45 chilogrammi per centimetro quadrato – i frammenti vengono nuovamente riscaldati in un grande forno, pressati e infine tagliati in senso longitudinale. Le operazioni che seguono sono il trattamento superficiale, il quale consiste nella levigatura, spazzolatura e lisciatura. Dopodiché le lastre vengono caricate in un forno di rilassamento, dove vengono prima riscaldate e poi raffreddate. Al termine del processo le lastre vengono tranciate a misura, controllate minuziosamente, caricate sui pallet e preparate per la spedizione.

«È un continuo va e vieni tra caldo e freddo», così descrive Guidotti il processo di produzione. Ciò richiede sempre un elevato consumo di energia. Per l’intera produzione, la Forbo-Giubiasco SA ha bisogno di una notevole quantità di energia termica. Da oltre nove anni la grande consumatrice aderisce al modello energetico dell’AEnEC e opera quindi tra l’altro secondo il suo motto internazionale «Creating Better Environments ». Da allora Guidotti e il consulente dell’AEnEC Walter Bisang hanno già ottenuto molto, ad esempio con l’attuazione delle misure di efficienza. Non solo l’impianto di impastatura e fusione viene riscaldato con olio termico, ma anche la mega-pressa. In passato molto di questo calore andava semplicemente perso, non essendovi sufficiente isolamento. Oggi le macchine sono completamente provviste di apposite guaine isolanti e i tubi che veicolano il calore sono isolati in modo ottimale. Il calore resta pertanto più tempo nel processo e la Forbo risparmia ben 70 000 litri di olio combustibile all’anno. «Naturalmente le misure, realizzate per questioni ambientali, devono essere interessanti anche dal profilo economico», afferma Guidotti. Con un tempo di payback di poco meno di tre anni, è, tuttavia, già valsa la pena adottare queste misure di efficienza.

Guardiamo con ottimismo a un futuro a emissioni zero.

Bruno Guidotti, Direttore

Chi desidera intraprendere un altro passo in avanti dopo le misure di efficienza classiche, esamina i processi. Ad esempio con un’analisi Pinch. «L’analisi Pinch consente di mettere in discussione tutti i processi», spiega Bisang. E la Forbo-Giubiasco SA ha fatto proprio questo nel 2012 e nel 2014. Anche nel forno di rilassamento, che si trova alla fine della produzione e in cui il consumo di energia dipende principalmente dalla temperatura all’interno del forno. «A questo proposito ci si è chiesti se la temperatura di riscaldamento utilizzata fosse necessaria», si ricorda Bisang. Sono state inoltre criticamente analizzati la quantità di aria immessa ed emessa nei singoli settori nonché i livelli assoluti delle temperature. Dopo aver adeguato la quantità di aria, è stata diminuita a piccoli passi la temperatura e la qualità di prodotti derivante è stata controllata con la massima precisione. Il risultato: laddove prima erano necessarie temperature di 110 gradi per riscaldare le lastre, oggi bastano solo 60 gradi, mantenendo invariata la qualità dei prodotti. La Forbo risparmia così una quantità considerevole di olio diatermico per il forno di rilassamento. Ma non è tutto. «Ora che necessitiamo di una temperatura di soli 60 gradi, stiamo verificando se non è possibile rinunciare completamente all’uso di olio combustibile e forse garantire questa bassa temperatura nel forno persino tramite acqua calda», spiega Guidotti. Ossia tramite il circuito di acqua calda che circola nella fabbrica della Forbo accanto al circuito di olio termico riscaldato a 200 gradi. Questo circuito di acqua calda viene alimentato dalla rete di teleriscaldamento «Teris».

A un chilometro di distanza dallo stabilimento di Giubiasco, infatti, si trova l’unico inceneritore del Cantone Ticino per i rifiuti solidi urbani. «Siamo state una delle prime imprese a parteciparvi con l’intento di accelerare lo sviluppo del teleriscaldamento, tanto che oggi l’intero edificio è riscaldato con il teleriscaldamento e il calore residuo della produzione», spiega Guidotti. «Possiamo così risparmiare annualmente circa 120 000 litri di olio combustibile.» Analizzando progetti come quelli del forno di rilassamento, in futuro la quota di teleriscaldamento deve aumentare e condurre la Forbo verso un futuro senza carbone. Ciò che quest’impresa ha finora raggiunto è impressionante. Dal 2012 le emissioni di CO2 hanno potuto essere dimezzate grazie all’attuazione di misure di efficienza, all’ottimizzazione di processi e all’allacciamento alla rete di teleriscaldamento. Partita da 1425 tonnellate annue di emissioni, nel 2020 l’azienda è scesa a sole 684 tonnellate di CO2 all’anno, un risultato notevole. «Ma non è ancora possibile rinunciare del tutto all’olio», spiega il consulente dell’AEnEC Walter Bisang.

«Parliamo qui di un’industria che per la produzione ha bisogno di alte temperature», afferma Bisang. Queste non possono essere ottenute con l’energia proveniente dal sistema di teleriscaldamento, poiché quest’ultimo genera una temperatura massima di 90 gradi centrigradi. Queste temperature bastano per i riscaldamenti di edifici e per garantire altre temperature basse, tuttavia, non per i processi con temperature elevate. Per questo motivo presso la Forbo viene utilizzato un sistema con olio diatermico. Gli impianti di olio diatermico offrono i più svariati vantaggi come, ad esempio, un elevato grado di precisione nella regolazione. Fatto sta che non si tratta di una fonte di energia sostenibile. L’ambizioso obiettivo della Svizzera di raggiungere un saldo netto delle emissioni pari a zero ha perciò già suscitato ampie discussioni. «Naturalmente riflettiamo sulla situazione e verifichiamo costantemente le nostre possibilità», sostiene anche Guidotti. È ad esempio ipotizzabile anche l’impiego di legna da ardere (cippato) per soddisfare il fabbisogno di temperature elevate. Ma non è ancora stata presa una decisione. Tuttavia, il chimico non soffre di notti insonni. «L’atteggiamento mentale è importante», ne è sicuro. «Oggi non sappiamo ancora quale sarà la soluzione definitiva, ma siamo certi di voler affrontare la sfida. Inoltre, guardiamo con ottimismo a un futuro a emissioni zero.»

Il forno di rilassamento, di circa 25 metri, è suddiviso in diversi segmenti. Nella prima metà si riscalda, nella seconda si raffredda. Durante il passaggio tra queste differenze di temperatura della durata di alcuni minuti, il prodotto (lastre per pavimenti) si stabilizza (si distende).

Diamoci da fare!

Con lo schieramento a favore del raggiungimento di un saldo netto delle emissioni pari a zero entro il 2050, l’economia si è posta l’obiettivo di realizzare anche in futuro la decarbonizzazione in modo economicamente sostenibile.

Percepiamo che la decarbonizzazione come parte di una conduzione aziendale orientata al futuro costituisce una priorità, ma anche una sfida. Ciò può rubare il sonno ad alcune direttrici e ad alcuni direttori: che fare? Per noi un saldo netto delle emissioni pari a zero è raggiungibile? Come lo finanzio? Occorre modificare i processi o persino il prodotto? Quali rischi corro?

È urgente il bisogno di un piano di attuazione. Per questo motivo abbiamo sviluppato il Piano per la decarbonizzazione. Esso risponde a domande in sospeso poiché mostra sulla base di analisi e in modo orientato al processo tramite quali misure individuali un’azienda riesce gradualmente entro il 2050 a non generare più emissioni di CO2. Entrate nel mondo della decarbonizzazione e lasciatevi ispirare dai contributi della rivista. È possibile conciliare in vari modi crescita e protezione del clima.

Jacqueline Jakob, direttrice dell’AEnEC