La boucherie Bigler SA a conclu une convention d’objectifs dans le cadre de l’Agence de l’énergie pour l’économie (AEnEC) en 2004 déjà. Depuis, cette entreprise familiale a mis en œuvre de manière continue des mesures grâce auxquelles elle améliore son efficacité énergétique et réduit ses émissions de CO2. Elle vise une décarbonation complète.

Pascal Frey, directeur technique adjoint chez Bigler, et Lucas Rämi, conseiller AEnEC (de gauche à droite).

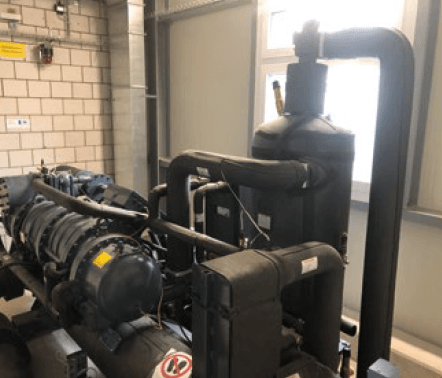

Depuis deux décennies, avec l’appui de l’Agence de l’énergie pour l’économie (AEnEC), la boucherie Bigler SA a mis en œuvre de nombreuses mesures d’amélioration de son efficacité énergétique. Trois exemples de son engagement : la chaleur nécessaire pour la machine de lavage industrielle est produite par électricité au lieu de gaz ; la pompe à chaleur à haute pression installée offre une puissance thermique de 870 kW ; et une installation photovoltaïque posée sur le toit produit une puissance crête de 620 kW. « Ces six dernières années seulement, nous avons mis en œuvre une cinquantaine de mesures d’amélioration », explique Markus Bigler, CEO de l’entreprise familiale. « Par exemple, nous exploitons systématiquement les rejets thermiques, nous avons optimisé les installations de ventilation et nous avons installé des éclairages LED. »

Le système de gestion centralisée des bâtiments mis en place pour les cinq sites de la société a demandé un effort important. « Cette mesure nous a occupés durant près de cinq ans », relate le directeur. Il faut aussi dire que certains projets ont changé de mains, car l’équipe avait évolué pendant cette période. De plus, poursuit-il, « la conception de notre système de gestion centralisée était aussi un projet pilote pour notre partenaire système, qui a aussi procédé à l’installation. Notre partenaire et nous-même avions donc du pain sur la planche. »

La technique de mesurage n’était pas en reste : avant de pouvoir l’installer, il a fallu commencer par définir les points de mesurage, nécessaires en très grand nombre pour le système de gestion centralisée des bâtiments. « Aujourd’hui, nous sommes très fiers et très satisfaits de ce système », constate Markus Bigler : « il nous renseigne en temps réel sur ce qui se passe et où cela se passe. Nous sommes aussi renseignés en permanence sur la consommation d’énergie. Nous repérons donc rapidement des pannes ou des évolutions anormales et nous pouvons intervenir. »

L’année dernière, la boucherie a également élaboré un Plan Décarbonation avec l’AEnEC. Ce travail, qui s’est déroulé en plusieurs étapes, s’est fait en collaboration avec les responsables de la production, de la logistique et de la technique. Il a notamment débouché sur un plan complet des émetteurs de CO2 : ils se trouvent dans le parc des installations, dans la flotte des poids lourds et dans les installations frigorifiques. Avec l’appui de Daniel Meier, conseiller AEnEC, et de son équipe, un Plan Décarbonation a alors été préparé. Il présente pas à pas les démarches que la boucherie Bigler peut entreprendre pour être exempte d’installations fossiles et pour éliminer ses émissions de CO2 à un horizon de dix à quinze ans. Cette approche concerne la production et la logistique, qui correspondent aux scopes 1 et 2.

Bigler SA fait aussi figure de pionnière concernant la saisie des émissions du scope 3 : elle est en effet l’une des premières entreprises du secteur de la boucherie qui a dressé le bilan des émissions de gaz à effet de serre tout au long de sa chaîne de création de valeur. Dans cet esprit, elle a rejoint l’initiative Science Based Target (SBTi) et s’est engagée à adopter ses exigences. Le bilan a mis en évidence que les émissions du scope 3 constituaient la plus grande part du total de ses émissions ; et dans le scope 3, la plupart des émissions proviennent de la création de valeur dans l’agriculture. « Donc, si nous voulons réduire les émissions dans ce domaine, cela ne pourra se faire qu’en étroite coopération avec l’agriculture », explique Markus Bigler. Pareille coopération doit aussi inclure d’autres organisations sectorielles et les autorités fédérales. « Nous devons nous mettre d’accord sur un programme commun. Nous participons à ces organes, et nous sommes en première ligne pour y travailler. »

Pour quelle raison Bigler SA a-t-elle opté pour le SBTi et pour le Plan Décarbonation de l’AEnEC ? « La durabilité est un élément fondamental dans la manière dont nous envisageons notre entreprise. Lorsqu’un gros client s’est adressé à nous pour suggérer que nous nous engagions dans la démarche SBTi, il a donc enfoncé des portes ouvertes », raconte Markus Bigler. « L’AEnEC nous a contactés au sujet du Plan Décarbonation. Nous avons constaté ensemble que le Plan couvrait une large part de l’état des lieux et des objectifs du projet SBTi. »

En dépit de l’ampleur des mesures d’amélioration mises en œuvre par Bigler SA et ses 600 collaborateurs et collaboratrices, grâce à la planification et à la mise en application, la production n’a jamais été affectée, souligne Markus Bigler. « Tout doit être mis en œuvre pendant que l’exploitation tourne », explique le CEO : « chez nous, l’exploitation ne s’arrête jamais. »

Daniel Meier, conseiller AEnEC, trouve lui aussi remarquable que la production n’ait pas été arrêtée : « La plupart du temps, la mise en œuvre des mesures nécessite un arrêt des installations de production, ce qui complique, voire empêche cette mise en œuvre », observe-t-il.

Depuis qu’elle s’est engagée avec l’appui de l’AEnEC, Bigler SA a réussi non seulement à réduire ses émissions de CO2 d’un cinquième, malgré l’ajout d’un nouveau bâtiment de production, mais encore à améliorer sa performance énergétique d’un quart. Le partenariat avec l’AEnEC est donc un avantage pour Markus Bigler : « Je suis content que nous ayons pu commencer à travailler avec l’AEnEC rapidement », juge-t-il. « Nous avons élaboré et mis en œuvre un grand nombre de projets. Je trouve que l’AEnEC a toujours été très compétente et disponible. »

25.09.2023

Avec le Plan Décarbonation, l’AEnEC soutient et conseille

votre entreprise dans sa stratégie décarbonation à long

terme. Dans la planification de votre stratégie décarbonation, nous intégrons les spécificités du site, les plans et les objectifs de votre entreprise.

La confection du chocolat fait alterner différentes phases de température. Chez Villars Maître Chocolatier, à Fribourg, l’amélioration de l’efficacité énergétique est une priorité depuis très longtemps. Dernier progrès en date sur la voie de la décarbonation : une pompe à chaleur XXL construite sur mesure.

La recette du chocolat, côté énergie ? Elle commence avec les fèves de cacao qui sont transportées dans l’usine pour être nettoyées, triées, torréfiées et broyées dans un moulin. La masse de cacao liquide ainsi obtenue s’échauffe à 80° C. Après refroidissement, elle est mélangée à des ingrédients secs – sucre et poudre de lait – puis pétrie par deux broyeuses en une pâte granuleuse affinée à 18 microns. L’ajout des ingrédients liquides – beurre de cacao pressé à froid, arômes… – prépare le conchage, soit le brassage à 60° C par charges de 3 à 6 tonnes pendant 24 à 72 heures. Enfin, la masse est refroidie à 45° C avant stockage, puis à une température comprise entre 27 et 30° C. Le chocolat peut alors être coulé dans les moules.

Les cibles sont donc nombreuses pour accroître l’efficacité énergétique d’une chocolaterie, et Villars n’a eu de cesse de s’améliorer pour économiser les kWh et réduire ses émissions de CO2. Dès 1980, à peine entré dans l’entreprise, Jean-François Cotting, son actuel responsable énergie, s’était ému de l’eau de lavage et de rinçage qui filait encore chaude à l’égout. « La récupérer et la recycler a réduit fortement nos frais de chauffage », se souvient-il.

En 1995, tous les équipements consommateurs de chaleur avaient été réglés finement, indépendamment, pour une économie annuelle de 80 000 litres de mazout. Une démarche comparable dans les éléments du circuit d’air comprimé a permis de réduire d’un tiers le volume d’air à produire. L’isolation de conduites a apporté une économie de 50 000 kWh par an, la consommation électrique du gros millier de points d’éclairage a baissé de 25 % grâce aux LED, détecteurs et minuteries, tandis qu’une installation de free cooling délivre un froid tout local. Du classique, dira-t-on, efficace, soutenu par 12 techniciens, automaticiens et mécaniciens, stimulés par le défi de nouveaux locaux en 2012 et par l’engagement sans faille de la direction.

Lors de notre première visite, en 2014, le conseiller AEnEC Jean-Daniel Cramatte avait pu souligner que « les objectifs d’efficacité proposés lors de l’audit initial avaient été vite atteints et même dépassés », ajoutant que, côté chaleur, les trois chaudières à gaz produisant, pour l’une, de la vapeur et, pour les deux autres, en alternance, de l’eau à 60° C, « étaient au cœur d’études pour se passer de deux d’entre elles ».

En 2022, nous avons découvert l’aboutissement de ces années de réflexions, tests, mesures et réglages : une pompe impressionnante, qui récupère la chaleur dégagée lors du conchage. Ce bel outil, d’une puissance de 110 kW, a été construit sur mesure en concertation avec le fabricant. Tous les efforts de recherche et développement sont aujourd’hui largement récompensés. Première belle surprise : le coefficient de performance énergétique de la pompe est supérieur aux attentes. Cette superbe machine prend toute son importance dans le contexte de la décarbonation progressive à laquelle la Suisse pays s’est astreinte, objectif confirmé par le peuple dans les urnes. « En exploitation 20 heures par semaine et 47 semaines par an, elle délivre l’équivalent de la combustion de 30 000 m3 de gaz sous forme de chaleur. La réduction des émissions de CO2 se chiffre ainsi à environ 70 tonnes chaque année », précise Jean-François Cotting. Une telle installation a également une utilité immédiate, l’envolée et la volatilité des prix de l’énergie ne pouvant qu’inciter à une autonomie énergétique accrue.

Et nul doute que Villars Maître Chocolatier trouvera dans cette direction bien d’autres recettes dans les trois décennies à venir.

1 180 766 kWh

économisés par an (effet des mesures)

205,55 CO2

économisés par an (effet des mesures par an)

Fondée en 1901, la chocolaterie Villars a été d’emblée un fleuron de l’agroalimentaire fribourgeois, avec son homologue Cailler, les grandes fromageries et feu la brasserie Cardinal. Dotée d’un solide esprit d’indépendance, elle a organisé dès 1911 son propre réseau de distribution.

Après son rachat en 1995 par le groupe français Savencia, la société Villars Maître Chocolatier a poursuivi dans sa dynamique de création et lancé de nouveaux produits sous un logo épuré, seul le V rappelant une tête bovine, stylisée. En 2012, l’usine s’est installée dans un bâtiment de 13 000 m2, repris d’un producteur de pâte à base de levure, à peu de distance de la fabrique historique, classée, qui héberge encore le beau magasin inauguré en 2006.

Villars Maitre Chocolatier produit plus de 3000 tonnes de chocolat par an, entre recettes traditionnelles et innovations régulières. La moitié est distribuée en Suisse, le reste est exporté, en grande partie vers le marché français.

Le grand retour du cornichon en Suisse est une action significative parmi toutes celles que Reitzel Suisse SA à Aigle (VD) engage dans le sens du développement durable. La connaissance fine du fonctionnement de sa conserverie par l’intermédiaire de dizaines de capteurs en est une autre.

« Quand on mange une fondue ou une raclette, on s’assure généralement de la provenance locale ou régionale du fromage, et aussi de celle du vin bien évidemment ! Mais qui se soucie de l’origine des cornichons ou des oignons ? », sourit Fanny Michellod, responsable Marketing & Communication au sein de Reitzel à Aigle (VD). L’usine, outre mettre en conserve cornichons et oignons, produit aussi des sauces et du vinaigre. Elle prolonge l’œuvre de Hugo Reitzel, qui en 1909 acquit à Aigle une fabrique de moutarde. Dès les années 1930, des légumes en conserve vinaigrée, et dans les années 70 des sauces toutes prêtes sont venus compléter la production du groupe Reitzel, resté familial.

Revenons donc à cette question qu’on ne se pose jamais : d’où proviennent les cornichons de nos soirées conviviales, ou ceux qu’on glisse dans nos sandwiches ? Voilà qui convie à un périple plutôt contourné. Il faut d’abord rappeler que le cornichon est la savoureuse forme juvénile du concombre, fruit d’une plante du même nom – ou savamment dit, Cucumis sativa. Cette plante est originaire des contreforts de l’Himalaya. Elle a été introduite en Europe et y a été promue potagère il y a plusieurs siècles – en France sous Louis XIV. On l’y a cultivée bientôt si largement qu’on a fini par la croire indigène !

Toutefois, il y a deux ou trois décennies, la production agro-industrielle du concombre et par là du cornichon est largement retournée sur ses terres d’origine, dans le sous-continent indien – les entreprises agro-alimentaires n’ont pu résister à l’opportunité de trois récoltes annuelles au lieu d’une. Si Reitzel a fini par suivre le mouvement, ce fut en prenant des engagements d’équité et de durabilité, qui se poursuivent, via Fairtrade notamment. « Une nouvelle vie a cependant été donnée à la production en Suisse, et aussi en France. Reitzel est la seule conserverie helvétique à le faire et à pouvoir ainsi proposer, via sa marque HUGO, du cornichon 100 % indigène, et depuis peu de l’oignon blanc local de même », souligne Fanny Michellod. C’est dire qu’il est possible de croiser des cornichons suisses aux côté d’un caquelon ou d’un four à raclette. A défaut ils sont européens, proche-orientaux, indiens…

Près de 25 agriculteurs alimentent l’usine d’Aigle, à raison de plusieurs centaines de tonnes de cornichons annuellement – 1200 tonnes en 2022. Semée en mai, en fruits dès juin, la plante est prête pour plusieurs récoltes à l’été. Chaque plan donnera environ 1 kg de cornichons sur une période d’un mois et demi. La croissance est rapide, d’autant plus que la température est élevée, et il faut parfois tout autant de rapidité et multiplier les passages, couché sur un véhicule bas, pour procéder à la cueillette tant que les fruits se tiennent encore dans les catégories « petite taille » des cornichons fins et celle « moyenne » des jeunes concombres – Reitzel ne traite pas le concombre élevé à la taille XXL que nous destinons aux salades, mais celui-ci croisera peut-être en cuisine d’autres produits de l’usine d’Aigle, vinaigre ou l’une ou l’autre sauce fine.

Retour aux cornichons contenus à la bonne dimension pour être mués en « pickles » : arrivant par grandes caisses à l’usine, ils subissent au plus vite un tri qualité, les fruits conformes sont lavés puis s’ils ne sont pas brièvement stockés, seront rapidement entraînés par tapis roulant vers un bocal où ils sont introduits par petits groupes dûment mesurés, immergés dans un vinaigre aromatisé, pasteurisés… Avant la fin de l’été, ils seront sur les rayons épiciers.

Ce petit périple a un coût en énergie et en eau, deux ressources dont Reitzel prend un même soin, quasi culinaire : les doser avec la meilleure précision. A cette fin, plusieurs dizaines de capteurs mesurant finement les consommations d’électricité, eau, vapeur et gaz ont été disposés dans les ateliers – vinaigrerie et conserveries – en deux vagues, en 2014 puis 2018. « 21 capteurs sont dédiés aux mesures électriques, 20 à l’eau courante, 7 à la vapeur, 1 au gaz et 1 à l’enregistrement de la température extérieure. Ces données, sont traitées par un ordinateur, permettant de surveiller le bon fonctionnement énergétique des installations, détecter les dérives signant un dysfonctionnement, pointer les consommations inutiles d’équipements hors activité », explique Anthony Baldassarre, le responsable maintenance. Le système fournit aussi les éléments pour quantifier les potentiels de récupération de chaleur, qu’on peut muer en ressource précieuse.

Ce réseau de capteurs a fortement contribué à ce que, entre 2016 et 2021, l’efficacité énergétique de l’usine s’accroisse de 23 %, sa consommation électrique diminue de 822 MWh et ses rejets de CO2 de 1463 tonnes.

Inaugurée en septembre 2023, la centrale solaire installée sur les toitures, avec ses 3000 m2, assurera 44 % de la consommation électrique de l’usine.

A toutes ces initiatives techniques s’ajoutent, dans le cadre d’un plan plus global de développement durable, des mesures touchant aux comportements : réduction poussée des déchets, plan de mobilité pour une partie des 115 collaborateurs et collaboratrices de l’usine, etc. Développements qui s’additionnent aux économies d’énergie et d’eau ainsi qu’à l’impact positif de cette part de la production de cornichons redevenue locale…

17.04.2024

Fondée en 1929 à Berne, la chocolaterie Camille Bloch SA s’est déplacée en 1935 à Courtelary, dans le Jura bernois, dans une ancienne fabrique de papier proche d’une petite rivière, la Suze. Elle y emploie aujourd’hui près de 200 personnes. Cinquième en taille des fabricants suisses de chocolat, Camille Bloch produit environ 3500 t de chocolat par an : le fameux Ragusa, né en 1942, la gamme Torino initiée en 1948 et des chocolats fourrés à la liqueur. 20 % de cette production sont exportés. En Suisse, la part de marché a doublé en moins de dix ans, passant les 5 %.

By loading the video, you agree to Vimeo’s privacy policy.

Learn more

Successions familiales, agrandissements et transformations ont rythmé le progrès régulier de l’entreprise. Inaugurée en octobre 2017, l’extension incluant un superbe espace d’accueil pour les visiteurs illustre une volonté aboutie d’efficacité énergétique. Entre l’isolation de bâtiments hérités d’un temps où économiser l’énergie n’était pas une priorité, et les hautes exigences appliquées aux bâtiments neufs, l’ensemble du site est quasi aux normes Minergie.

Au long des chaînes de production, c’est avec une même efficacité et des équipements optimisés qu’on souffle le chaud et le froid requis pour la fabrication de spécialités chocolatières. « Nos efforts portent autant sur la réduction de notre consommation que sur l’utilisation de sources d’énergie renouvelables », résume Jean Kernen, directeur opérationnel. Camille Bloch SA est de fait en passe de réussir un « grand chelem » côté renouvelable. L’essentiel de la chaleur provient depuis 2016 d’un chauffage à distance au bois local, en plus de la récupération de chaleur sur certains équipements. Le recours au bois a réduit de trois-quarts la consommation de mazout et va permettre dès 2023, par un couplage chaleur-force, d’ajouter de l’électricité locale à celle des panneaux photovoltaïques déployés sur le toit. Quant au froid, il est assuré à la fois par un contingent d’eau prélevé dans la rivière voisine, par l’air jurassien via une installation de free cooling ainsi que par le jeu de pompes à chaleur intégrées à certaines machines. Au bilan, la chocolaterie utilisera bientôt 94 % d’énergie renouvelable dont 64 % de provenance locale.

17.04.2024

Le groupe ELSA-Mifroma est une division de Migros Industrie dédiée aux produits laitiers. Une activité spectaculaire de Mifroma SA, installée à Ursy (FR), est l’affinage de meules de Gruyère dans d’immenses caves creusées dans la roche : 100 000 meules y séjournent simultanément. Mifroma conditionne par ailleurs plus de 1000 références de fromages pour Migros, l’export et des clients tiers. Pour sa part, ELSA, Estavayer Lait SA, traite chaque jour 700 tonnes de lait qui sont transformées en lait de consommation, fromage frais, yoghourts et desserts.

By loading the video, you agree to Vimeo’s privacy policy.

Learn more

Le groupe ELSA-Mifroma participe efficacement aux objectifs énergétiques et climatiques de Migros Industrie. Ainsi, l’énergie de Mifroma est à 100 % renouvelable depuis 2020. En particulier, un assainissement des équipements frigorifiques et de la ventilation a permis la mise en œuvre d’une récupération et d’une valorisation poussées de la chaleur, utilisée pour préchauffer l’eau de lavage, apprêter l’air hygiénique ventilé et chauffer les locaux. Les besoins thermiques, par ailleurs optimisés et réduits d’environ 20 %, sont ainsi couverts – une chaudière à biogaz peut faire ponctuellement l’appoint.

ELSA, dont la production alterne des phases de chauffage et de refroidissement, a opté pour le bois régional pour assurer 2/3 de sa chaleur. Celle-ci est fournie depuis 2017 par une impressionnante chaudière où sont consumés quotidiennement 200 m3 de plaquettes de bois régional. Son entrée en service a permis une réduction des émissions de CO2 de 11 500 tonnes éq. CO2 annuellement. Autre voie d’action d’ELSA, les économies d’énergie par renouvellement ou optimisation des équipements et des procédés : depuis 2016, les besoins énergétiques ont diminué de 12 %, soit 16 GWh, ou l’équivalent de la consommation de 2300 maisons individuelles.

Sans rien ôter évidemment à la saine énergie des produits !

17.04.2024

Comment les 300 racks de serveurs d’un data center peuvent-ils être, tous ensemble, indispensables au fonctionnement d’une fromagerie de montagne ?

Cherchez la pompe à chaleur de nouvelle génération, capable de hautes températures inédites !

La fromagerie de montagne de Gais, dans le canton d’Appenzell, réceptionne chaque année 15 millions de litres de lait livrés par une soixantaine d’éleveurs. Le lait est transformé en fromage : demi-dur, de montagne, à raclette… Les besoins de chaleur pour cette production sont tout aussi variés. La chaleur demandée va de 42 °C pour le préchauffage de l’eau de lavage et pour la ventilation, à 105 °C pour la pasteurisation, en passant par 65 °C pour l’eau chaude et le chauffage des locaux et 92 °C pour les cuves à fromage et leur lavage.

Précédemment assurée avec du gaz naturel, cette chaleur est désormais fournie à la fromagerie par le centre de données de Suisse orientale flambant neuf, géré conjointement par les services industriels de Saint-Gall et d’Appenzell d’une part et ceux de la ville de Saint-Gall d’autre part. Installé à une altitude de 919 mètres, le centre de données exploite au maximum la fraîcheur naturelle, tout en injectant sa chaleur excédentaire, dont la température est comprise entre 16 et 20 °C, dans un réseau de chauffage à distance. Ce réseau alimente la fromagerie ainsi que 150 habitations.

En 2020, la fromagerie a mis en service une pompe à chaleur haute température du fabricant Ochsner Energie Technik Sàrl. Un « monstre » de 4 tonnes, d’une puissance de 520 kW. Cette pompe utilise 130 kilos du frigorigène R1234ze, une hydrofluoroléfine (HFO) dont le potentiel de réchauffement global est faible. La chaleur que la pompe extrait de l’eau du réseau chauffe l’eau de la fromagerie jusqu’à des températures inatteignables encore récemment. L’eau de la fromagerie est ensuite amenée dans un réservoir stratifié, où elle est disponible à différentes températures, jusqu’à ces 105 °C qui illustrent les nouveaux horizons qui s’ouvrent aujourd’hui dans le champ des échanges thermiques. L’eau retourne ensuite dans le réseau de chauffage à distance à une température de 14 °C.

Grâce à cet échange thermique, la fromagerie réalise une économie de gaz naturel très importante, qui équivaut à 1,5 million de kWh. La réduction des émissions de CO2 obtenue grâce à ce mariage de la tradition fromagère et de la modernité numérique est à la hauteur de ces économies.

17.04.2024