Dans un réseau d’air comprimé mal entretenu, la déperdition d’air due à des fuites est de 40 % en moyenne.

Même bien entretenus, les systèmes d’air comprimé ne sont pas à l’abri des fuites. Vous devez les contrôler et éliminer les fuites au moins une fois par année, et dès que le compresseur se met en marche sans raison pendant la nuit, alors que l’entreprise est à l’arrêt. Mais comment savoir où se trouvent les fuites ?

Vous pouvez télécharger ici les instructions détaillées de SuisseEnergie avec des explications complémentaires.

Optimisation de l’exploitation – mais comment ?

Pour économiser de l’énergie et réduire vos coûts d’exploitation à court terme, les mesures d’optimisation de l’exploitation constituent la première étape. Si vous avez besoin d’aide, n’hésitez pas à vous adresser à votre conseiller AEnEC ou à nous contacter pour un premier entretien sans engagement.

Vous trouverez de plus auprès de la Confédération d’autres instructions utiles, étape par étape.

COÛTS ET TRAVAIL

1000 CHF ou

150 CHF (prix de location hebdomadaire)

détection de fuites

20 CHF

mousse de détection des fuites

1 à 5

jours de travail par an en fonction de la taille de l’installation

Une démarche prometteuse pour l’optimisation énergétique d’équipements de production : le dialogue direct entre fournisseur et client.

À l’instar de Villars Maître Chocolatier et sa pompe à chaleur développée sur mesure en collaboration avec son fabricant, toute entreprise peut demander à ses fournisseurs d’adapter un équipement à ses besoins spécifiques afin d’exploiter pleinement d’importants potentiels d’économie ou gains d’énergie.

Cette pratique s’installe doucement. « Poser un challenge à un fournisseur pour obtenir un équipement optimisé au niveau consommation d’énergie et fonctionnalités n’est pas encore trop dans les habitudes, indique le conseiller AEnEC Patrick Reusser. Au temps de l’énergie bon marché, on discutait de productivité et de précision, non d’énergie. Souvent aussi, les entreprises n’avaient pas d’interlocuteur bien défini sur ce point. »

Or désormais, des responsables de production, techniciens et directeurs financiers se préoccupent, avec toujours plus d’urgence, de performance énergétique. Pour mesurer finement les forces et les faiblesses de leurs équipements à cet égard, ils ont à leur disposition des outils et des prestataires spécialisés. Munie d’analyses, l’entreprise peut donc établir un cahier des charges spécifique à l’énergie lors de l’acquisition de nouvelles machines ou solliciter de ses fournisseurs l’amélioration d’équipements existants – certains fabricants proposent déjà des solutions « éco ».

Patrick Reusser s’intéresse en particulier aux machines-outils pour lesquelles il n’existe pas de classes énergétiques normées et où, à performances égales, deux machines peuvent diverger d’un facteur 4 dans leur consommation – deux bonnes raisons déjà qui plaident en faveur d’un dialogue étroit avec fabricants et fournisseurs et d’un examen attentif et concerté des spécifications. Ensuite, souligne le conseiller, « un juste dimensionnement de la machine ainsi que son paramétrage doivent être discutés en considérant la taille des pièces à usiner et des lots à produire, le degré de précision réellement nécessaire, etc. »

Patrick Reusser rappelle par ailleurs qu’il est question de systèmes qui multiplient les auxiliaires – pour le froid, l’apport d’air comprimé, d’eau, etc. « On doit pouvoir déclencher tout auxiliaire non essentiel dans une étape de production tout en permettant un redémarrage rapide sans péjorer la productivité. Il faut vérifier si cette possibilité est intégrée d’emblée ou en option seulement », insiste-t-il. Et de remarquer : « Même disponible, un éco-mode peut rester inutilisé, faute d’information donnée à l’opérateur ! À défaut d’arrêt programmable, celui-ci peut être manuel, mais il faut alors exiger qu’il soit d’accès aisé… et en informer l’opérateur. »

Patrick Reusser, conseiller AEnEC, ingénieur en mécanique (HES), il a œuvré de nombreuses années en entreprise dans les matériaux, la conception d’outils coupants et l’industrialisation de procédés d’usinage, avant de rejoindre un bureau d’ingénieurs conseil.

Les entraînements électriques (EE) représentent presque 50 % de la consommation totale d’électricité de notre pays et 80 % dans les industries avec un important potentiel d’économies. Le conseiller AEnEC Nicolas Macabrey livre ici sa longue expérience sur la meilleure manière de tirer profit de ce potentiel.

Nicolas Macabrey (NM): Il s’agit des pompes, des ventilateurs, des compresseurs d’air comprimé et de froid, et de tout autre équipement entrainé par un moteur électrique.

NM: D’après notre expérience, qui porte sur plusieurs centaines d’analyses et de réalisations depuis 15 ans, l’économie d’électricité se situe généralement entre 20 et 40 %, avec des cas extrêmes où la consommation a été réduite de 75 % !

Avant tout, il faut comprendre l’entier du système d’équipements reliés et en mesurer le fonctionnement réel, pour découvrir où se situent les pertes principales. Contrairement à l’idée courante, remplacer le moteur par un moteur plus efficient ne réduira la consommation que de quelques pour cent. Les grandes économies sont ailleurs, notamment dans la remise en question du besoin réel pour la tâche à assurer et dans l’adaptation du système à ce besoin. Par exemple, si le débit d’un ventilateur dépasse le besoin effectif de 25 % seulement, la consommation, quant à elle, est doublée !

De plus, très souvent, l’élément entrainé – pompe, ventilateur ou autre – travaille à un point de fonctionnement très éloigné de son optimum, ce qui induit des pertes importantes. Quand bien même vous auriez acquis la meilleure pompe au monde, si elle fonctionne à un régime pour lequel elle n’a pas été conçue, elle aura un rendement médiocre, voire mauvais.

Le troisième grand potentiel d’économie se situe dans les organes de régulation – clapets et vannes de réglage – qui peuvent détruire inutilement de l’énergie. Dans ce cas, on préconise le remplacement de l’élément entraîné par un élément redimensionné et, dans les cas où le besoin est variable, l’adjonction d’un variateur de vitesse.

Vous comprendrez donc qu’il faut éviter le remplacement à l’identique des équipements, ce qui prolongerait une situation peu efficace pour les 15 à 25 ans à venir. Mon soi-disant secret n’a donc rien d’un mystère : il consiste essentiellement dans cette remise en question des besoins réels et dans le dimensionnement adéquat de chaque système en fonction des besoins.

Composants d’un entraînement électrique et pertes associées

L’Office fédéral de l’énergie (OFEN) a lancé en 2023 le nouveau programme INCITE dédié à l’optimisation des entraînements électriques, programme auquel l’AEnEC s’associe.

L’OFEN a établi un réseau de compétences avec des spécialistes reconnus du domaine pour répondre à toutes les questions des entreprises sur le thème des EE. Ce réseau permet à une entreprise de s’appuyer sur une programmation claire : comment démarrer une démarche d’optimisation des EE, qui peut l’aider, quelles méthodes appliquer, quels outils et quels soutiens financiers spécifiques à l’optimisation des EE sont-ils disponibles.

Les EE peuvent être très nombreux, on en compte de quelques centaines à quelques milliers selon les cas. Dès le début de la démarche, il faut donc se focaliser sur les plus prometteurs. En s’appuyant sur l’outil INCITE que l’OFEN a mis à disposition, l’entreprise, ou son conseiller/sa conseillère, établit d’abord une liste des EE potentiellement intéressants. Les critères de sélection sont simples, les économies potentielles sont estimées au moyen de quelques données de base propres à chaque équipement analysé (âge, taille, temps de fonctionnement), qui permettent de dégager les priorités pour la conduite d’analyses plus poussées. On peut ainsi retenir les équipements qui présentent un potentiel d’économies de plus de 20 %, et un retour sur investissement de moins de 5 ans.

Les équipements sélectionnés feront alors l’objet de mesures par un spécialiste et leur fonctionnement sera analysé en détail. Cette étape est essentielle, car un fonctionnement inefficace ne saute pas aux yeux ! À ce stade, on détermine le besoin réel en étroite collaboration avec le responsable de production et le responsable des installations techniques de l’entreprise.

Avec tous ces éléments rassemblés, on peut préciser le gain d’énergie et dimensionner le nouveau système en définissant les équipements les mieux adaptés.

J’ajouterai que par ailleurs, la démarche d’optimisation des EE met souvent en évidence d’autres dysfonctionnements ou des vulnérabilités auxquels remédier, pour d’autres bénéfices.

Il est possible d’obtenir une aide d’une part pour la phase de mesures et d’analyses, destinées à déterminer quel équipement doit être remplacé et comment, et d’autre part d’être soutenu lors de la réalisation, au moment où les investissements se précisent.

Grâce à ses conseillers et conseillères en contact direct avec les entreprises, l’AEnEC est très bien placée pour apporter un conseil et un accompagnement efficaces. Comme il s’agit d’un enjeu majeur au vu des prix de l’énergie et du risque toujours latent de pénurie d’électricité, l’AEnEC a décidé de soutenir le programme INCITE en formant des conseillers sur ce thème. Ces conseillers bénéficient notamment d’un mentorat, grâce auquel ils sont accompagnés pour une ou plusieurs démarches d’optimisation sur le terrain par des mentors, des ingénieurs spécialisés.

L’optimisation d’une cascade de 3 pompes a fait baisser la consommation de 79 %. Redimensionnement des pompes pour un fonctionnement dans une meilleure plage de rendement. (avant).

L’optimisation d’une cascade de 3 pompes a fait baisser la consommation de 79 % Redimensionnement des pompes pour un fonctionnement dans une meilleure plage de rendement (après).

Ne tardez pas à prendre en mains cette question ! Tout ce qui peut être fait maintenant contribuera à rendre votre facture d’électricité moins lourde et servira également de base pour votre future convention d’objectifs.

Nicolas Macabrey

Ingénieur en électronique (HES), en électricité (EPFL) et Dr ès Science technique (EPFL), Nicolas Macabrey s’active depuis 12 ans dans le domaine des entraînements électriques au sein d’un bureau de conseil. Fort de centaines d’analyses en entreprises, il contribue étroitement à des programmes nationaux et cantonaux et, depuis 2022, conduit le centre de compétence du programme INCITE de l’OFEN.

17.04.2024

Les mutations actuelles du monde donnent un élan formidable à la transition énergétique. Que nous parlions de décarbonation, d’efficacité énergétique ou encore de gestion des ressources, nous pouvons l’affirmer, les choses bougent ! L’énergie est aujourd’hui un sujet de discussion fréquent pour les décideurs dans les entreprises.

Mais si l’on veut parvenir au zéro émission nette et à l’économie circulaire, une planification particulièrement rigoureuse s’impose. Nous sommes convaincus que l’approche que nous avons adoptée mène au but recherché, aussi bien pour l’entreprise que pour l’environnement : réduction de la consommation des ressources, durabilité des processus et des produits, diminution des frais énergétiques, réduction de l’empreinte sur l’environnement.

La méthode de l’AEnEC est née dans les années 1990 déjà : face à la hausse prévisible des coûts de l’énergie, l’économie a créé la démarche fondée sur la convention d’objectifs volontaire, qui a ultérieurement été intégré dans la loi sur le CO2 en tant qu’instrument incitatif. Cette démarche débute par une analyse, qui sert de base pour l’élaboration d’objectifs puis pour la mise en oeuvre de mesures d’amélioration. Un suivi mesure la progression au fil du temps. L’amélioration de l’efficacité énergétique obtenue grâce aux mesures d’amélioration devait compenser la hausse des coûts de l’énergie. Aujourd’hui, nous le savons, cette démarche porte ses fruits au-delà des attentes.

Nous abordons désormais les prochaines étapes : nous avons étendu la méthode de l’AEnEC à deux nouvelles prestations, le « Plan Décarbonation » et la « Gestion efficace des ressources », qui sont décrites dans le magazine que vous tenez entre les mains. Vous y lirez aussi nos conseils pratiques pour économiser l’énergie et des informations de fond apportées par des experts en énergie et des spécialistes de la politique.

Nous vous souhaitons une excellente lecture !

Rudolf Minsch

Président

Erich A. Kalbermatter

Co-directeur

Thomas Weisskopf

Co-directeur

17.04.2024

Vos collaborateurs ne sont pas satisfaits de la température ambiante ? Ou vous avez constaté que la nuit, la température ambiante reste élevée malgré la réduction nocturne ? Alors il est grand temps de régler correctement la courbe de chauffage.

Comment procéder: Commencez par régler la courbe par temps froid (lorsqu’il fait légèrement moins de 0 °C), en réglant l’appareil en fonction de la température extérieure. Répétez la manœuvre lorsque la température est plus élevée (lorsqu’il fait légèrement plus de 10 °C).

Vous pouvez télécharger ici les instructions détaillées de SuisseEnergie avec des explications complémentaires.

Optimisation de l’exploitation – mais comment ?

Pour économiser de l’énergie et réduire vos coûts d’exploitation à court terme, les mesures d’optimisation de l’exploitation constituent la première étape. Si vous avez besoin d’aide, n’hésitez pas à vous adresser à votre conseiller AEnEC ou à nous contacter pour un premier entretien sans engagement.

Vous trouverez de plus auprès de la Confédération d’autres instructions utiles, étape par étape.

03.10.2023

COÛTS ET TRAVAIL

20 à 30 CHF

thermomètre simple

100 CHF

enregistreur de température USB

1 journée environ

Temps de travail (dépend de la taille du bâtiment)

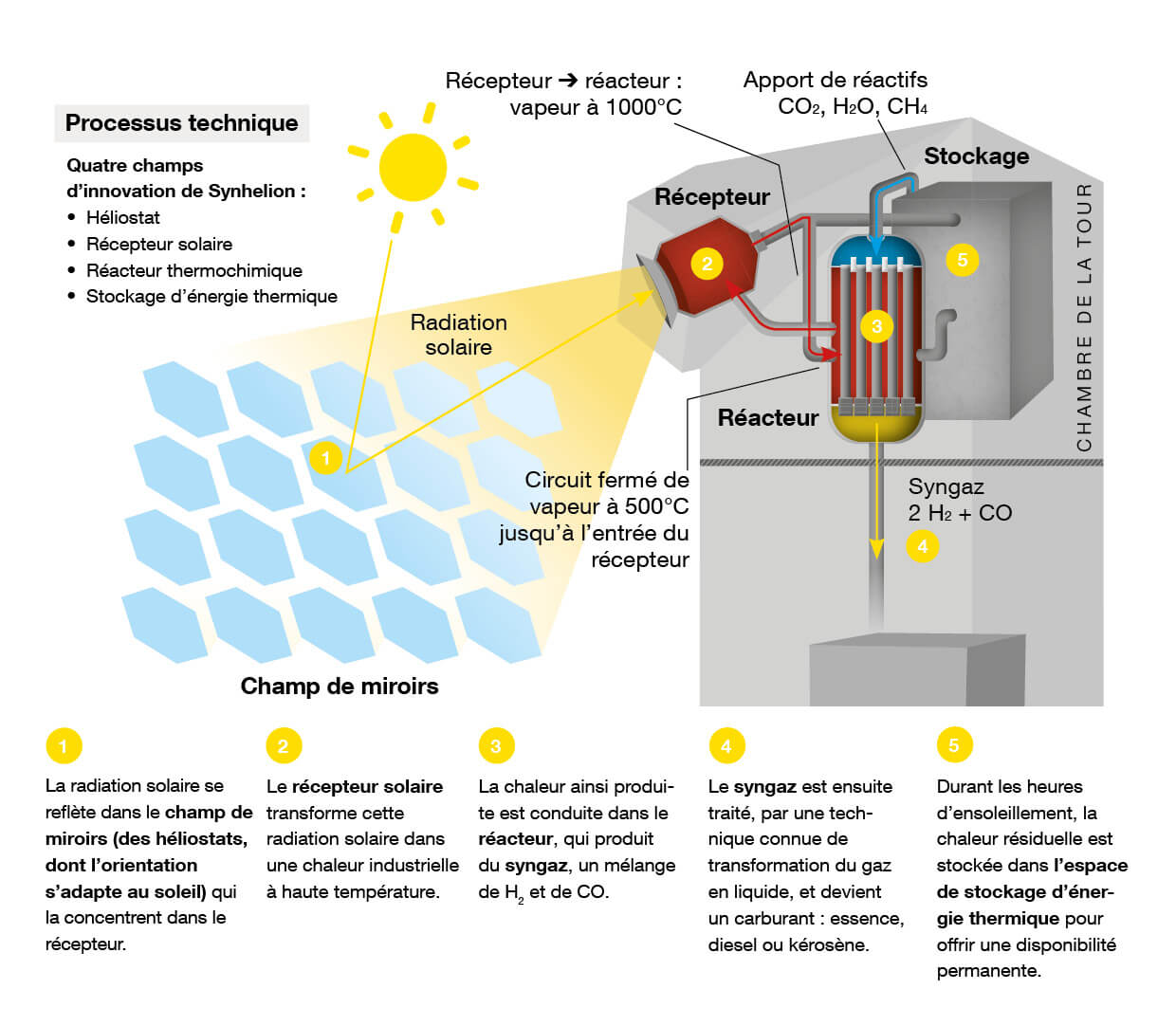

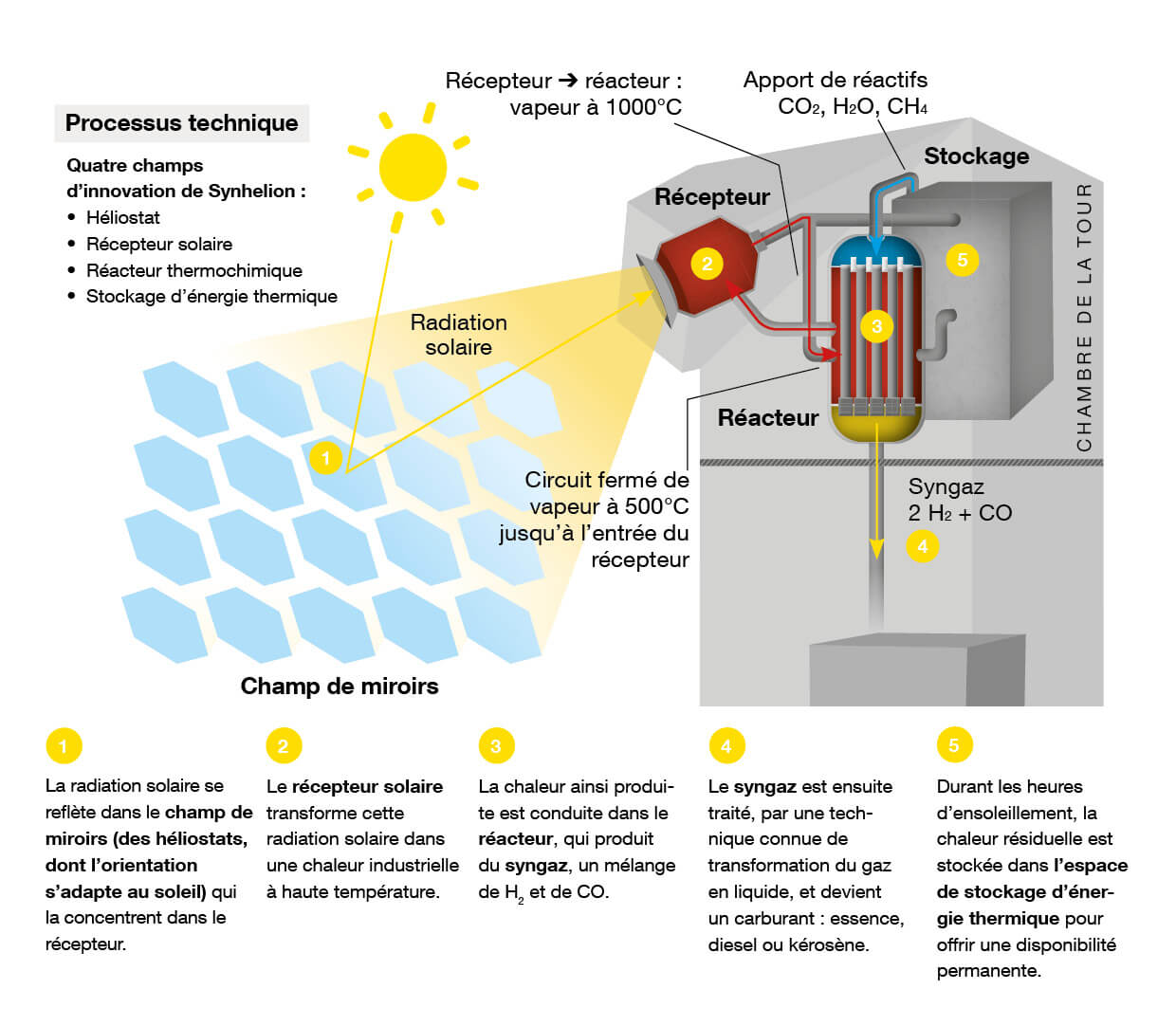

Pour mettre en œuvre leurs stratégies de décarbonation, les exploitations industrielles ont besoin d’innovations dans le domaine de la chaleur industrielle. Fondée en 2016, Synhelion, une jeune pousse de l’EPFZ, travaille notamment sur la transposition à large échelle d’un procédé qui exploite l’énergie solaire dans les processus à haute température.

Aujourd’hui, la chaleur industrielle est fournie principalement par la combustion de mazout, de gaz ou de charbon. Les entreprises qui se sont engagées dans un Plan Décarbonation cherchent donc à remplacer ces agents énergétiques fossiles. Le produit de remplacement dépend notamment des températures : les processus à basse ou à moyenne température peuvent par exemple être maîtrisés au moyen des énergies renouvelables, à savoir par l’utilisation directe de la chaleur solaire ou par des pompes à chaleur. Mais à ce jour, même avec l’appui de pompes à chaleur, fournir des températures supérieures à 160 °C n’est pas possible.

Voici dix ans, une nouvelle approche a vu le jour à l’École polytechnique fédérale de Zurich (EPFZ). Elle est aujourd’hui commercialisée par la start-up Synhelion. Cette innovation consiste dans le développement de centrales solaires thermodynamiques. Dans ces centrales, un véritable champ de miroirs reflète la lumière solaire et la concentre en un seul point, un récepteur central. Les températures obtenues sont alors très élevées : le récepteur central et l’agent caloporteur qui y circule – un mélange gazeux composé de gaz carbonique et d’eau – sont chauffés à 1500 °C.

Cette température élevée est employable directement en tant que chaleur industrielle. Elle peut aussi être employée pour la fabrication de carburants synthétiques dans un processus en plusieurs étapes : à la première étape, du gaz synthétique est fabriqué dans un réacteur thermochimique à partir d’eau, de gaz carbonique et parfois de biométhane. Dans une deuxième étape, ce gaz synthétique est utilisé pour produire du pétrole brut liquide par le procédé Fischer-Tropsch. Des carburants synthétiques sont obtenus durant la troisième étape : kérosène, essence ou diesel.

« Notre technologie vise avant tout la fabrication de carburants solaires durables pour les secteurs des transports pour lesquels une électrification n’est pas possible, comme le secteur aérien par exemple », explique Gianluca Ambrosetti, cofondateur et co-CEO. Baptisée DAWN, une installation industrielle de production voit le jour actuellement dans la ville allemande de Jülich en Rhénanie-du-Nord-Westphalie. Pourvue de miroirs qui couvrent une surface de 1500 m2, cette installation produira chaque année quelques milliers de litres de carburant solaire à des fins de démonstration. En Espagne, la mise en exploitation d’une première installation commerciale, dotée d’une capacité annuelle de production de 1,25 million de litres, est prévue en 2025. À l’horizon 2030, Synhelion vise une capacité de production de 875 millions de litres par an. Pareille quantité de carburant permettrait de couvrir la moitié du besoin en kérosène de la Suisse.

Les industries qui ont besoin de chaleur industrielle à haute température pourraient bénéficier de cette technologie innovante sous la forme d’une alternative solaire : associé à des accumulateurs thermiques, le récepteur solaire breveté offre jour et nuit une chaleur industrielle solaire de l’ordre de 1000 à 1500 °C. Intégrer cette technologie dans des installations existantes représente toutefois des défis considérables. De plus, pour que l’utilisation soit rentable, il faut disposer d’un emplacement très ensoleillé et suffisamment grand. La chaleur industrielle solaire à haute température restera donc probablement limitée à des applications particulières.

Pour évaluer le potentiel d’une utilisation directe de la chaleur solaire, Synhelion s’est associée avec CEMEX, le cimentier mexicain d’envergure mondiale. La fabrication de ciment est en effet responsable de 8 % des émissions de gaz à effet de serre dans le monde. Autant dire que le secteur a donc une carte particulièrement forte à jouer pour contribuer à l’atteinte des objectifs climatiques mondiaux. Une étude menée par les deux entreprises, qui s’est achevée en 2020, a démontré la possibilité d’une décarbonation de la fabrication de ciment au moyen de chaleur solaire.

En 2022, une installation située à Madrid a permis de démontrer qu’il était possible de fabriquer un lot de ciment solaire. L’étape suivante ? Elle consistera à mettre en service dans une cimenterie une installation pilote offrant un processus continu. La jeune pousse de l’EPFZ et CEMEX partagent l’ambitieux objectif de pouvoir commercialiser une installation d’ici la fin de la décennie. Selon des estimations actuelles, les nouvelles installations pourront concurrencer les installations de fabrication de ciment alimentées par des agents fossiles. À moyen terme, la technologie destinée à la fabrication de ciment par le thermique solaire – moyennant des licences contractuelles – est susceptible de déclencher une vague d’innovation des processus s’étendant à tout le secteur.

Le cœur du processus de fabrication du ciment est la production du clinker, qui sert de liant, par la cuisson de calcaire et d’autres matières minérales à 1400 °C environ dans un four rotatif tubulaire alimenté par des énergies fossiles. La chaleur produite par la centrale thermique de Synhelion atteint donc la température requise. Gianluca Ambrosetti martèle une certitude. Pour lui, si l’intégration de la chaleur solaire dans le processus traditionnel de fabrication du ciment est difficile, elle est aussi rentable : « Notre technologie a le potentiel pour réduire formidablement l’empreinte carbone de la production du ciment. »

Pour les cimentiers, cette approche est prometteuse. Les combustibles fossiles utilisés pour le four rotatif tubulaire sont responsables d’un tiers seulement des émissions de gaz à effet de serre dues à la production de ciment. Le reste des émissions n’est pas dû à la combustion mais découle du processus de cuisson, par réaction chimique du calcaire. Un procédé innovant permet de capturer ces émissions supplémentaires de CO2 relativement simplement, et le CO2 récupéré peut servir à une nouvelle utilisation : à long terme, la jeune entreprise zurichoise caresse le projet d’employer le CO2 pour la fabrication de carburant synthétique.

Synhelion, qui occupe une quarantaine de collaborateurs, a rassemblé 60 millions de francs lors de plusieurs levées de fonds. Certains investisseurs comptent utiliser la technologie pour décarboner leurs opérations : le groupe Lufthansa et sa filiale suisse SWISS, le groupe automobile AMAG, l’aciérie holding SMS Group et CEMEX.

17.04.2024

Optimiser la mobilité de votre entreprise

L’offre de mobilité de l’Agence de l’énergie pour l’économie AEnEC vise l’optimisation de votre flotte de véhicules, de vos déplacements et de vos transports de marchandises. Pour plus d’informations

Décarboner futé

Avec le Plan Décarbonation, l’Agence de l’énergie pour l’économie accompagne votre entreprise pas à pas vers le zéro émission nette, dans un esprit d’anticipation et de partenariat pragmatique.