Pour mettre en œuvre leurs stratégies de décarbonation, les exploitations industrielles ont besoin d’innovations dans le domaine de la chaleur industrielle. Fondée en 2016, Synhelion, une jeune pousse de l’EPFZ, travaille notamment sur la transposition à large échelle d’un procédé qui exploite l’énergie solaire dans les processus à haute température.

Aujourd’hui, la chaleur industrielle est fournie principalement par la combustion de mazout, de gaz ou de charbon. Les entreprises qui se sont engagées dans un Plan Décarbonation cherchent donc à remplacer ces agents énergétiques fossiles. Le produit de remplacement dépend notamment des températures : les processus à basse ou à moyenne température peuvent par exemple être maîtrisés au moyen des énergies renouvelables, à savoir par l’utilisation directe de la chaleur solaire ou par des pompes à chaleur. Mais à ce jour, même avec l’appui de pompes à chaleur, fournir des températures supérieures à 160 °C n’est pas possible.

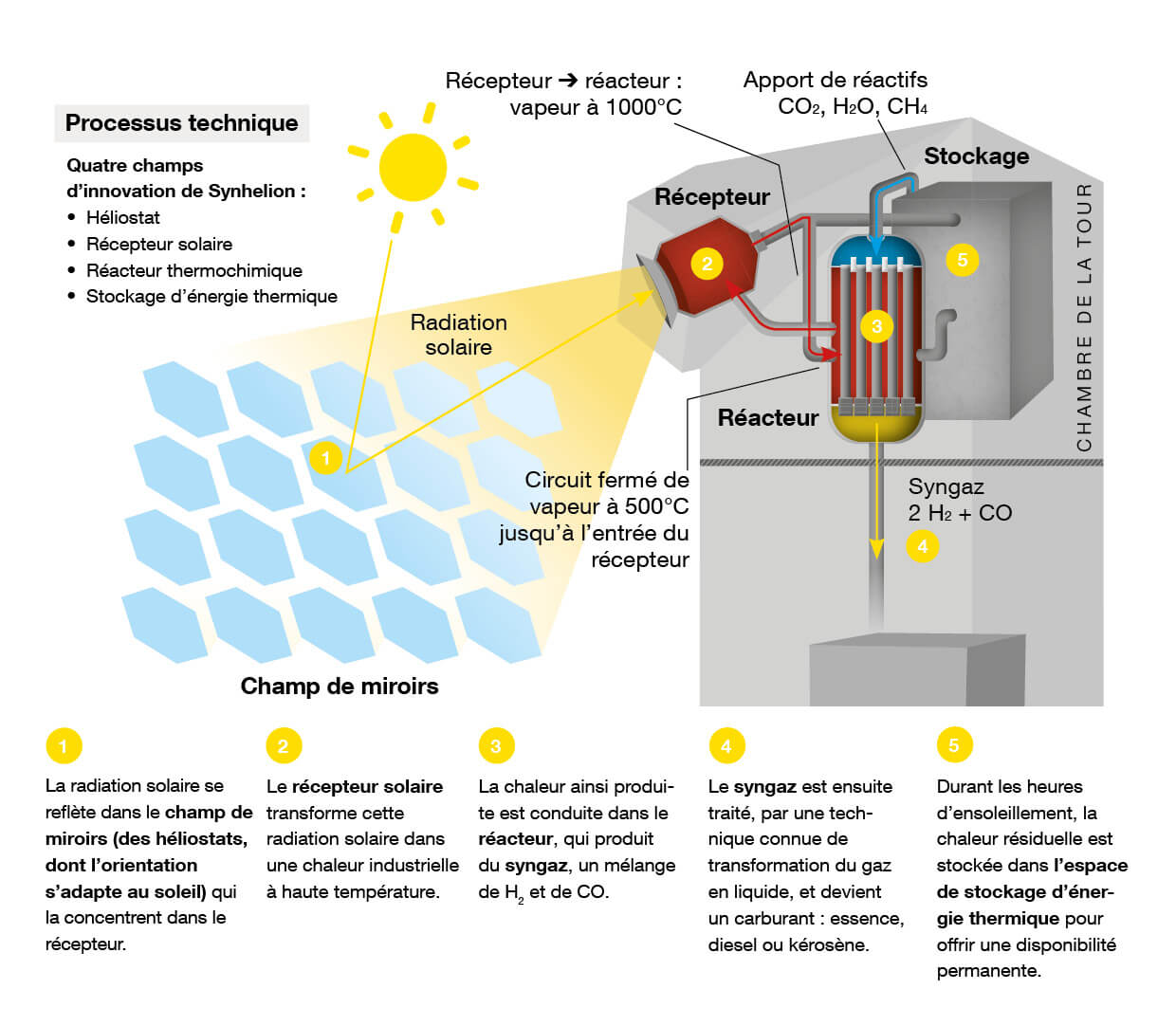

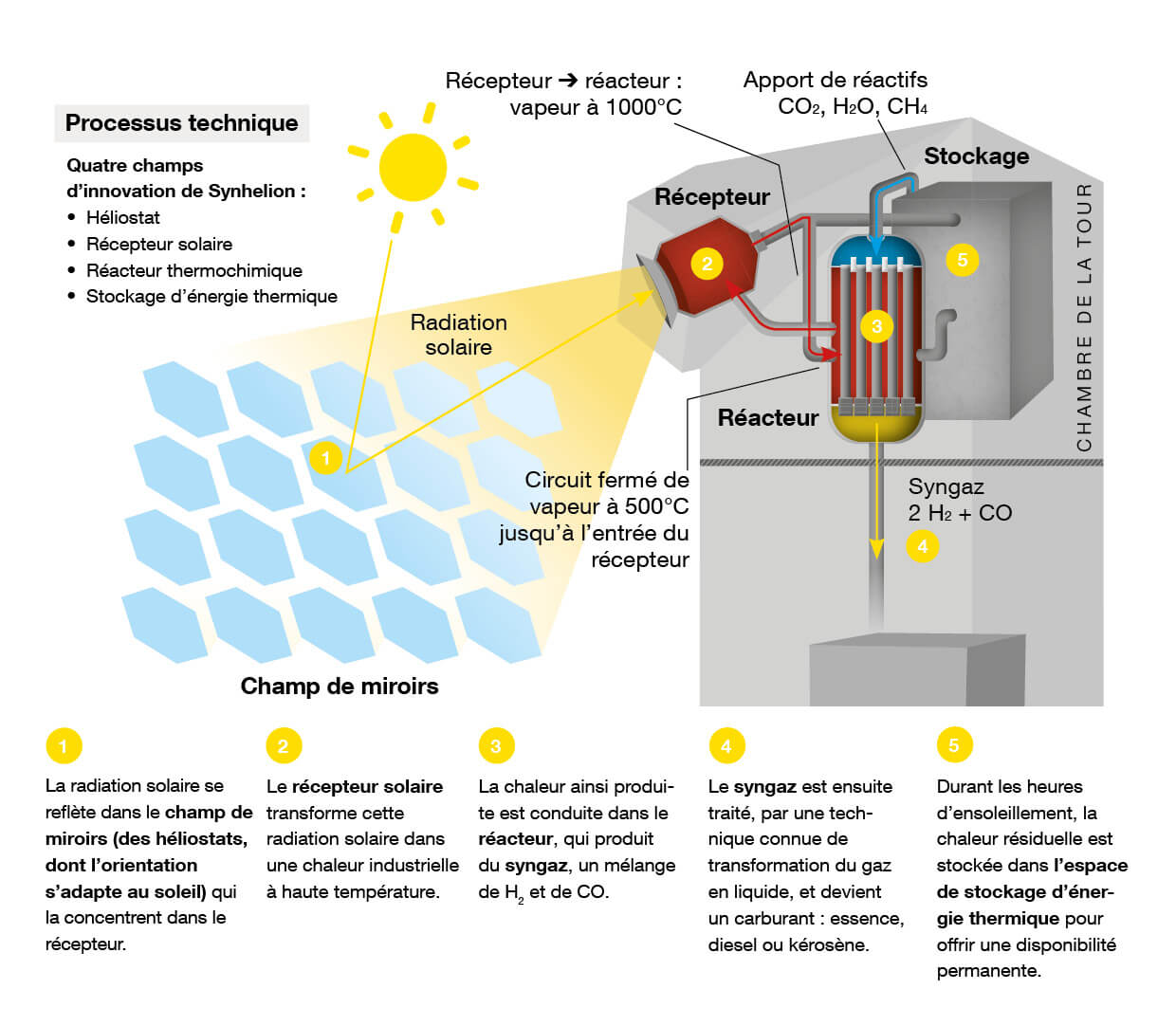

Voici dix ans, une nouvelle approche a vu le jour à l’École polytechnique fédérale de Zurich (EPFZ). Elle est aujourd’hui commercialisée par la start-up Synhelion. Cette innovation consiste dans le développement de centrales solaires thermodynamiques. Dans ces centrales, un véritable champ de miroirs reflète la lumière solaire et la concentre en un seul point, un récepteur central. Les températures obtenues sont alors très élevées : le récepteur central et l’agent caloporteur qui y circule – un mélange gazeux composé de gaz carbonique et d’eau – sont chauffés à 1500 °C.

Cette température élevée est employable directement en tant que chaleur industrielle. Elle peut aussi être employée pour la fabrication de carburants synthétiques dans un processus en plusieurs étapes : à la première étape, du gaz synthétique est fabriqué dans un réacteur thermochimique à partir d’eau, de gaz carbonique et parfois de biométhane. Dans une deuxième étape, ce gaz synthétique est utilisé pour produire du pétrole brut liquide par le procédé Fischer-Tropsch. Des carburants synthétiques sont obtenus durant la troisième étape : kérosène, essence ou diesel.

« Notre technologie vise avant tout la fabrication de carburants solaires durables pour les secteurs des transports pour lesquels une électrification n’est pas possible, comme le secteur aérien par exemple », explique Gianluca Ambrosetti, cofondateur et co-CEO. Baptisée DAWN, une installation industrielle de production voit le jour actuellement dans la ville allemande de Jülich en Rhénanie-du-Nord-Westphalie. Pourvue de miroirs qui couvrent une surface de 1500 m2, cette installation produira chaque année quelques milliers de litres de carburant solaire à des fins de démonstration. En Espagne, la mise en exploitation d’une première installation commerciale, dotée d’une capacité annuelle de production de 1,25 million de litres, est prévue en 2025. À l’horizon 2030, Synhelion vise une capacité de production de 875 millions de litres par an. Pareille quantité de carburant permettrait de couvrir la moitié du besoin en kérosène de la Suisse.

Les industries qui ont besoin de chaleur industrielle à haute température pourraient bénéficier de cette technologie innovante sous la forme d’une alternative solaire : associé à des accumulateurs thermiques, le récepteur solaire breveté offre jour et nuit une chaleur industrielle solaire de l’ordre de 1000 à 1500 °C. Intégrer cette technologie dans des installations existantes représente toutefois des défis considérables. De plus, pour que l’utilisation soit rentable, il faut disposer d’un emplacement très ensoleillé et suffisamment grand. La chaleur industrielle solaire à haute température restera donc probablement limitée à des applications particulières.

Pour évaluer le potentiel d’une utilisation directe de la chaleur solaire, Synhelion s’est associée avec CEMEX, le cimentier mexicain d’envergure mondiale. La fabrication de ciment est en effet responsable de 8 % des émissions de gaz à effet de serre dans le monde. Autant dire que le secteur a donc une carte particulièrement forte à jouer pour contribuer à l’atteinte des objectifs climatiques mondiaux. Une étude menée par les deux entreprises, qui s’est achevée en 2020, a démontré la possibilité d’une décarbonation de la fabrication de ciment au moyen de chaleur solaire.

En 2022, une installation située à Madrid a permis de démontrer qu’il était possible de fabriquer un lot de ciment solaire. L’étape suivante ? Elle consistera à mettre en service dans une cimenterie une installation pilote offrant un processus continu. La jeune pousse de l’EPFZ et CEMEX partagent l’ambitieux objectif de pouvoir commercialiser une installation d’ici la fin de la décennie. Selon des estimations actuelles, les nouvelles installations pourront concurrencer les installations de fabrication de ciment alimentées par des agents fossiles. À moyen terme, la technologie destinée à la fabrication de ciment par le thermique solaire – moyennant des licences contractuelles – est susceptible de déclencher une vague d’innovation des processus s’étendant à tout le secteur.

Le cœur du processus de fabrication du ciment est la production du clinker, qui sert de liant, par la cuisson de calcaire et d’autres matières minérales à 1400 °C environ dans un four rotatif tubulaire alimenté par des énergies fossiles. La chaleur produite par la centrale thermique de Synhelion atteint donc la température requise. Gianluca Ambrosetti martèle une certitude. Pour lui, si l’intégration de la chaleur solaire dans le processus traditionnel de fabrication du ciment est difficile, elle est aussi rentable : « Notre technologie a le potentiel pour réduire formidablement l’empreinte carbone de la production du ciment. »

Pour les cimentiers, cette approche est prometteuse. Les combustibles fossiles utilisés pour le four rotatif tubulaire sont responsables d’un tiers seulement des émissions de gaz à effet de serre dues à la production de ciment. Le reste des émissions n’est pas dû à la combustion mais découle du processus de cuisson, par réaction chimique du calcaire. Un procédé innovant permet de capturer ces émissions supplémentaires de CO2 relativement simplement, et le CO2 récupéré peut servir à une nouvelle utilisation : à long terme, la jeune entreprise zurichoise caresse le projet d’employer le CO2 pour la fabrication de carburant synthétique.

Synhelion, qui occupe une quarantaine de collaborateurs, a rassemblé 60 millions de francs lors de plusieurs levées de fonds. Certains investisseurs comptent utiliser la technologie pour décarboner leurs opérations : le groupe Lufthansa et sa filiale suisse SWISS, le groupe automobile AMAG, l’aciérie holding SMS Group et CEMEX.

17.04.2024

Optimiser la mobilité de votre entreprise

L’offre de mobilité de l’Agence de l’énergie pour l’économie AEnEC vise l’optimisation de votre flotte de véhicules, de vos déplacements et de vos transports de marchandises. Pour plus d’informations

Décarboner futé

Avec le Plan Décarbonation, l’Agence de l’énergie pour l’économie accompagne votre entreprise pas à pas vers le zéro émission nette, dans un esprit d’anticipation et de partenariat pragmatique.

Avec une part totale de 25 % de la consommation d’énergie dans l’UE, l’industrie est un acteur-clé pour atteindre les objectifs climatiques. Pour décarboner la production industrielle, il faut à la fois augmenter l’efficacité et créer de nouveaux procédés reposant sur des énergies renouvelables.

© Agrana

En analysant la consommation d’énergie finale des différentes applications industrielles, on constate clairement qu’avec 81 % de l’énergie finale totale, la chaleur est prédominante. Si l’on met de côté le refroidissement et le chauffage des locaux ainsi que le refroidissement des procédés, la chaleur industrielle représente la part la plus importante de la consommation d’énergie finale, à savoir 66 %, dont 11 % pour les procédés requérant des températures inférieures à 100 °C, et 26 % pour les procédés nécessitant des températures comprises entre 100 et 200 °C1.

Les pompes à chaleur industrielles convertissent les rejets thermiques inutilisés en chaleur industrielle de première qualité, ce qui accroît l’efficacité énergétique des procédés et contribue à l’électrification. Il en résulte une baisse sensible des émissions de CO2 et de la consommation d’énergie primaire. Une étude récente a mis en parallèle la consommation de chaleur industrielle et les rejets thermiques disponibles dans les secteurs du papier, de la chimie, des raffineries et des denrées alimentaires. Le besoin annuel de chaleur industrielle inférieure à 150 °C se monte à 745 pétajoules, soit 207 TWh (UE-28). Mais à des températures de plus de 100 °C, le besoin en chaleur augmente fortement dans tous les secteurs, ce que l’étude impute au recours à la vapeur. Elle estime en outre que ces secteurs génèrent 1039 pétajoules ou 289 TWh de rejets thermiques inférieurs à 150 °C, dont l’essentiel (env. 70 %) dans la plage de températures comprise entre 40 et 100 °C, quel que soit le secteur2 .

Pour l’industrie, les pompes à chaleur haute température qui atteignent des valeurs de départ supérieures à 100 °C présentent dès lors un intérêt majeur. Des pompes à chaleur haute température pouvant fournir de la chaleur jusqu’à 160 °C font actuellement l’objet de premiers tests dans des environnements industriels.

Le projet H2020 DryFiciency de l’Austrian Institute of Technology (AIT) cible les procédés industriels de séchage. Des pompes à chaleur utilisent les rejets thermiques de l’industrie comme source de chaleur et produisent de l’eau bouillante dont la température peut atteindre 160 °C. Deux prototypes de ces pompes à chaleur qui ont été intégrés dans des procédés de séchage de l’amidon et de briques et tuiles ont déjà dépassé tous les deux les 4000 heures de fonctionnement3. Des pompes à chaleur qui produisent de la vapeur sont également testées dans le cadre d’autres projets de recherche menés en collaboration avec l’AIT. Le projet BAMBOO étudie à la fois le fonctionnement de cette technologie et la possibilité de flexibilisation l’approvisionnement en énergie4. Le projet LEAP s’intéresse aux objectifs de décarbonation des grandes entreprises industrielles et élabore des concepts réplicables qui intègrent des pompes à chaleur produisant de la vapeur5. La vapeur étant largement utilisée en tant qu’agent énergétique dans l’industrie, sa production à partir de rejets thermiques grâce à des pompes à chaleur présente un potentiel important.

Des pompes à chaleur qui atteignent 120 ou 130 °C sont déjà disponibles sur le marché ou sont sur le point de l’être. La commercialisation de celles qui atteignent des températures encore plus élevées est attendue dans les années à venir. Les défis technologiques majeurs des pompes à chaleur haute température se situent au niveau de la résistance aux températures élevées des matériaux (lubrifiants et joints notamment) et des composants (compresseurs par exemple). Pour les utilisateurs industriels, ces installations doivent en outre afficher une disponibilité et une fiabilité élevées, et être économiquement rentables. Les projets pilotes qui débouchent sur des réussites constituent une base importante pour créer la confiance dans les nouvelles technologies et pour contribuer à leur diffusion.

17.04.2024

Depuis 2012, Forbo-Giubiasco SA a divisé ses émissions de CO2 par deux. En prenant des mesures pour améliorer son efficacité, en adaptant ses processus et en se raccordant au réseau de chauffage à distance.

Bruno Guidotti (à gauche), directeur de Forbo Giubiasco SA, et Walter Bisang (à droite), conseiller AEnEC, élaborent ensemble des mesures d’amélioration particulièrement réussies.

Un peu comme une pâte : d’abord chauffée à 180 °C, la masse employée pour le revêtement se refroidit après avoir été laminée.

Des cordons de soudure de même couleur que la couverture, et conformes à celle-ci, sont employés pour colmater les interstices entre les plaques de revêtement de sol. Un entretien simple pour une hygiène parfaite.

Fabriquées à Giubiasco, les plaques conductrices et isolantes sont utilisées dans l’industrie électrique et électronique partout dans le monde.

Quelles sont les propriétés que doit présenter un revêtement de sol utilisé dans des laboratoires, des salles de radiologie ou dans l’industrie électrique et électronique ? Il doit être conducteur et isolant, tout en évitant les décharges statiques, car il doit protéger les personnes au contact d’éléments sous tension qui seraient sinon dangereux. Si la sécurité des personnes est un argument de vente essentiel, la préservation de la qualité des produits, des appareils électriques sensibles, revêt elle aussi une importance cruciale. Or, une décharge statique est susceptible d’altérer fondamentalement cette qualité. L’expertise de Forbo-Giubiasco tient précisément dans la production de ces sols spéciaux. Ici, au siège de Giubiasco, au Tessin, des plaques de revêtement de sol sont fabriquées à destination du monde entier, avec les cordons de soudure, les angles, les rampes et les plinthes adaptés.

Colorex est un revêtement vinyle non poreux de haute technologie. Respectant des critères d’hygiène très rigoureux, il s’utilise notamment dans les salles propres. En raison des tensions électriques dues aux appareils, il doit aussi isoler tout exerçant un effet antistatique. Si les revêtements des sols ne se déchargent pas statiquement, le frottement des vêtements ou des chaussures produit parfois des décharges électriques, plus particulièrement l’hiver ou par temps sec. Or, tout risque doit être exclu dans ce domaine, où que ce soit dans le monde. Car l’entreprise tessinoise livre sa clientèle aux États-Unis, en Asie et en Europe. Pour Bruno Guidotti, docteur en chimie et directeur de Forbo-Giubiasco SA, il s’agit avant tout d’une relation de confiance. Mais comment fabrique-t-on un tel produit, et quelles sont les étapes de production les plus intensives en énergie ?

Ce sont des allers et retours incessants entre le chaud et le froid.

Bruno Guidotti, directeur

« Imaginez que vous confectionniez une tresse », commence Bruno Guidotti. Tout d’abord, l’entreprise reçoit les matières brutes sous forme de poudre. Ces matières sont dosées et mélangées dans une tour de malaxage de quatre étages. Entièrement automatisé, le processus est piloté depuis une salle de contrôle, d’où il est surveillé en permanence. À la fin du malaxage, après avoir été chauffée à 180 °C, la pâte s’est transformée en une masse homogène et maniable brûlante. « Comme une pâte à tresse », s’amuse Bruno Guidotti. Cette masse chaude est alors pressée dans des calandres pour former un ruban sans fin qui refroidit à l’air. Ensuite, elle est découpée en petites puces carrées, puis enduite d’un liquide noir à base de suie. Le liquide noir est composé de matériau conductible qui garantit que les sols soient antistatiques. Les puces sont à nouveau chauffées dans un grand four sous haute pression – 45 kg/cm2 –, pressées pour former des galettes puis coupées dans la longueur. La surface est ensuite traitée par ponçage, brossage et laminage, puis les plaques passent dans un four de détente dans lequel elles sont d’abord chauffées puis refroidies. À la fin du processus, les plaques sont estampées sur mesure avant de subir un contrôle minutieux. Pour terminer, elles sont mises sur palettes et préparées pour l’expédition.

« Ce sont des allers et retours incessants entre le chaud et le froid », dit Bruno Guidotti du processus de production. Ce processus est donc intensif en énergie, et la production dans son ensemble nécessite beaucoup d’énergie thermique. Fidèle à sa devise « Creating Better Environments », adoptée au niveau mondial, la grande consommatrice qu’est Forbo participe au modèle Énergie de l’AEnEC depuis près de dix ans. Une décennie que Bruno Guidotti et Walter Bisang, conseiller AEnEC, ont mise à profit, notamment en mettant en œuvre des mesures d’amélioration de l’efficacité. L’installation de malaxage et de fonte est chauffée à l’huile thermique, et il en va de même pour la grande presse. Faute d’isolation suffisante, une grande partie de cette chaleur était auparavant perdue. Les machines sont désormais entièrement dotées de gaines qui isolent parfaitement les conduites thermiques. La chaleur reste ainsi mieux dans le processus, ce qui permet à Forbo d’économiser chaque année 70 000 litres de mazout. Ces mesures d’amélioration de l’efficacité, dont le retour sur investissement était de trois ans, sont déjà plus que rentabilisées. « Les mesures d’amélioration que nous mettons en œuvre pour l’environnement doivent aussi être rentables », analyse Bruno Guidotti.

Nous pouvons aborder avec optimisme un futur sans gaz à effet de serre.

Bruno Guidotti, directeur

Pour aller au-delà des mesures classiques d’amélioration de l’efficacité, un examen des processus est utile. Cet examen peut prendre la forme d’une analyse du pincement : « L’analyse du pincement consiste à ausculter soigneusement tous les processus », explique Walter Bisang. C’est précisément la démarche adoptée par Forbo-Giubiasco SA en 2012 et 2014. Prenons l’exemple du four de détente employé à la fin de la production. Sa consommation d’énergie est déterminée surtout par sa température intérieure. « Nous nous sommes demandés si la température de chauffage employée s’imposait », se rappelle l’ingénieur. Les volumes nécessaires d’extraction et d’entrées d’air dans les différents secteurs et les températures de travail ont également passé au crible de la réflexion. Après des adaptations des volumes d’air, la température a été réduite par étapes progressives, tandis que la qualité des produits était surveillée avec une précision extrême. Bilan : là où des températures de 110 °C étaient auparavant nécessaires pour chauffer les plaques, 60 °C sont aujourd’hui suffisants, pour une qualité des produits constante. Si Forbo économise une forte quantité de mazout, cette démarche l’amène plus loin encore : « Maintenant qu’une température de 60 °C seulement nous suffit, nous sommes en train d’envisager de renoncer totalement à l’huile thermique, voire d’assurer les températures relativement basses du four actuel au moyen d’eau chaude », relate Bruno Guidotti. Pour ce faire, le circuit d’eau chaude qui circule dans la fabrique au côté du circuit d’huile thermique à 200 °C, et qui est alimenté par le réseau de chauffage à distance Teris, est envisagé.

L’unique usine d’incinération des déchets ménagers du canton du Tessin est située à un kilomètre de l’usine de Giubiasco. « Nous avons été l’une des premières entreprises du canton à contribuer activement au développement local de l’énergie thermique à distance et aujourd’hui, nous chauffons tout notre bâtiment au moyen de la chaleur à distance et des rejets thermiques de la production », témoigne Bruno Guidotti. « Nous économisons ainsi chaque année 120 000 litres de mazout. » Des projets semblables à celui du four de détente sont envisagés pour accroître la part de chaleur à distance et mener Forbo à un futur décarboné. Ce que cette entreprise a accompli à ce jour impressionne : en mettant en œuvre des mesures d’amélioration de l’efficacité, en lançant des processus d’optimisation et en se raccordant au réseau de chauffage à distance, elle a réduit de moitié ses émissions de CO2 depuis 2012. De 1425 tonnes par an, ses émissions ont passé à 684 tonnes CO2 en 2020 : ce résultat est remarquable.Pour autant, « Il n’est pas possible de se passer entièrement de mazout », relate Walter Bisang, conseiller AEnEC.

« Nous parlons ici d’une industrie qui a besoin de températures élevées pour sa production », explique l’ingénieur. Il n’est pas possible que cette énergie thermique provienne du système de chauffage à distance, car celui-ci génère des températures de 90 °C au maximum. Suffisantes pour chauffer des bâtiments et pour d’autres applications à basse température, ces températures ne sont pas utilisables pour certains processus, pour lesquels Forbo recourt donc à un système avec de l’huile thermique. Parmi les nombreux avantages qu’elles offrent, les installations à huile thermique permettent notamment des réglages d’une grande précision. Mais à l’heure où l’ambitieux objectif de décarbonation de la Suisse nourrit les débats, il n’en reste pas moins que cette source d’énergie n’est pas durable. « Bien sûr que cela nous fait réfléchir et que nous sondons les possibilités en permanence », commente Bruno Guidotti. L’emploi de pellets pour couvrir le besoin de températures élevées est notamment en discussion, mais rien n’est décidé pour l’heure. Pas de quoi faire perdre le sommeil au chimiste : « Ce qui compte, c’est l’état d’esprit : aujourd’hui, même si nous n’avons pas encore trouvé la solution idéale, nous savons que nous allons relever le défi et nous pouvons aborder avec optimisme un futur sans gaz à effet de serre. »

Long de 25 mètres, le four de détente est découpé en segments. La première moitié est destinée au chauffage, la seconde au refroidissement. Durant son passage dans le four, qui dure quelques minutes, le produit (les plaques de sol) est stabilisé (détendu) par ces changements de températures.

17.04.2024

Pour la société natürli zürioberland SA, l’objectif à long terme est la neutralité carbone, d’où le Plan Décarbonation que ce producteur et distributeur de fromage a élaboré avec l’AEnEC.

Tout comme il faut du temps pour affiner un fromage, décarboner jusqu’au zéro émission nette demande une approche à long terme, ainsi qu’un bon accompagnement.

Dans sa cave à fromage, natürli zürioberland SA entrepose et affine plusieurs fromages traditionnels de la région.

La pasteurisation, la thermisation et le nettoyage nécessitent beaucoup de chaleur.

L’état des lieux qui rassemble le conseiller AEnEC, l’expert du Plan Décarbonation et des représentants de natürli

La qualité des produits, une priorité absolue.

Le Plan repose sur des bases solides : pour décarboner complètement, il est impératif d’inclure dans le Plan les changements qui interviennent dans les processus et dans les technologies

Vue de l’extérieur, l’ancienne salle militaire reconvertie juste à côté de la gare de Saland dans la vallée zurichoise du Tösstal passe inaperçue. Mais ce qui se cache à l’intérieur ne laissera aucun amateur de fromages indifférent, car ce sont quelques 200 tonnes de fromages qui mûrissent dans la cave voûtée en argile de natürli zürioberland SA, une entreprise dont l’activité principale consiste à gérer le réseau de distribution d’une sélection de fromages et de produits laitiers. Cela fait 26 ans que natürli fait ainsi vivre de petites fromageries de l’Oberland zurichois et qu’elle entretient les multiples facettes de la culture fromagère de cette région. À Saland, où elle a son siège, cette société fabrique également des produits laitiers depuis 2014, et du cottage cheese depuis 2018. Il en résulte un accroissement de la consommation énergétique, car la production de cottage cheese et de produits laitiers est particulièrement énergivore.

Comme l’explique Michael Ates, « la pasteurisation, la thermisation et le nettoyage nécessitent beaucoup de chaleur, notamment pour respecter les prescriptions d’hygiène dans la chaîne de production ». Depuis cette année, Michael Ates est responsable de la gestion de l’infrastructure, ainsi que du bâtiment et de l’ensemble des installations techniques. Lors de la fabrication de différents produits laitiers, le lait est chauffé brièvement et débarrassé de tout germe pour pouvoir être conservé – c’est ce qu’on appelle la pasteurisation. « Ce processus nécessite des températures de 70 à 105 °C », ajoute M. Ates. Et pour fabriquer le cottage cheese, il faut atteindre une température d’environ 60 °C afin de tempérer le lait maigre pour le faire épaissir. En outre, les machines doivent être stérilisées après chaque utilisation et le bâtiment doit être chauffé. La stérilisation se fait avec de la vapeur, et le réseau de chaleur fonctionne lui aussi actuellement avec de la vapeur. La chaleur industrielle provient donc aujourd’hui d’un générateur de vapeur, qui fonctionne au mazout.

Même si la plupart du temps, les températures à atteindre tournent autour des 70 °C seulement, « nous consommons environ 4000 litres de mazout par mois », explique le responsable. Un chiffre qui constitue une épine dans le pied de natürli. « Le développement durable est inscrit dans notre ADN, nous qui sommes une entreprise alimentaire enracinée dans sa région. À nos yeux, il va de soi que nous voulons aussi être durables sur le plan énergétique. » Pour relever ce défi, natürli s’est fixé comme objectif à terme de décarboner entièrement sa production.

« Pour pouvoir nous lancer intelligemment dans la voie de la neutralité carbone, nous avons besoin de conseils d’experts et d’une planification rigoureuse », explique M. Ates. Gino Barrile, le responsable de la technique, acquiesce : « Pour nous, il est essentiel d’être bien accompagné dans cette démarche. Avec l’AEnEC, nous avons trouvé un partenaire fiable pour élaborer un plan réalisable et abordable », explique-t-il. Lorsque la fromagerie a commencé à collaborer avec l’AEnEC la question d’un réseau de chaleur avec la centrale de chauffage au bois de l’entreprise voisine, qui fabrique des constructions en bois se posait, se souvient Stefan Eggiman, le conseiller AEnEC. « Une mesure d’amélioration tout à fait sensée », continue-t-il. Mais chez natürli, on a rapidement constaté que les conditions techniques pour intégrer les processus n’étaient pas encore remplies. En se raccordant à un réseau de chaleur à distance, natürli aurait pu chauffer uniquement ses bureaux avec des énergies renouvelables, mais n’aurait pas pu alimenter les processus de production.

Il fallait donc aborder autrement l’objectif d’une production neutre en carbone à Saland. Il a donc été décidé d’élaborer un Plan Décarbonation dans le cadre d’un projet pilote avec le conseiller AEnEC de l’entreprise et Roman Bader, l’expert en la matière.

Le développement durable est inscrit dans l’ADN de notre entreprise.

Michael Ates, responsable de la gestion des installations

Un Plan Décarbonation est une feuille de route à long terme qui vise à identifier, en tenant compte de ce qui est réalisable techniquement et économiquement, des pistes qui mèneront l’entreprise vers la neutralité carbone d’ici à 2050. Stefan Eggiman et Roman Bader l’affirment à l’unisson : « En tant que conseillers, nous devons comprendre les besoins de l’entreprise et pouvoir y répondre ». Les possibilités et les risques doivent être évalués correctement. « Le défi consiste à saisir tous les aspects techniques, économiques et autres, et à mettre au point une solution complète que l’entreprise puisse mettre en œuvre », explique M. Bader. Le processus de mise au point d’un Plan Décarbonation suit un schéma classique (voir le graphique de l’infobox « Plan Décarbonation »). D’après M. Eggiman, s’engager clairement pour l’objectif de neutralité carbone à long terme est le premier pas important : « Il faut que l’entreprise soit prête à s’engager avec rigueur sur la voie de la décarbonation ». En effet, un Plan Décarbonation va plus loin qu’une convention d’objectifs, tant en ce qui concerne l’horizon temporel que pour la réduction des émissions de gaz à effet de serre (GES).

Le Plan Décarbonation commence par un état des lieux. Ce qui ressemble à un simple instantané consiste en réalité en une analyse détaillée. « Nous devons comprendre très précisément les interconnexions entre les processus de production », explique Stefan Eggiman. Et pour ce faire, il faut un échange de vues intensif, une simple visite d’inspection ne suffit pas. Le conseiller AEnEC et l’expert en décarbonation travaillent donc en contact étroit avec natürli. « Nous avons même dû faire appel à d’anciens collaborateurs de l’entreprise », ajoute le conseiller. Si le processus est encore en cours, on peut déjà tirer un premier bilan provisoire : « Comme la chaleur industrielle est fournie actuellement par le générateur de vapeur, nous devons chercher avec natürli des solutions pour la produire désormais sans avoir recours à cet appareil qui fonctionne avec des énergies fossiles », indique l’expert. « Nous avons rapidement constaté que l’entreprise pouvait récupérer de grandes quantités de rejets thermiques qu’elle pourrait exploiter avec des pompes à chaleur », ajoute-t-il. Ce constat est typique des laiteries, qui ont besoin de chaleur industrielle pour fabriquer leurs produits tout en devant d’autre part refroidir ces mêmes produits. Chez natürli, le refroidissement a lieu dans la cave voûtée en argile, en fait une pièce construite à l’intérieur d’une autre pièce, que Michael Ates appelle également le coffre à fromage de natürli. « Lorsqu’on conserve le fromage en cave, il faut surtout lui donner du temps et de l’amour », sourit ce dernier.

La décarbonation jusqu’à la neutralité carbone prend elle aussi du temps. L’AEnEC a mis au point une méthode spécifique pour élaborer un Plan Décarbonation, et conçoit des outils taillés sur mesure. Car pour décarboner une entreprise jusqu’à la rendre neutre en carbone, une approche à long terme s’impose : « Nous devons réfléchir aux moyens à mettre en œuvre pour alimenter nos processus de manière efficace et abordable dans un monde qui, d’ici 10, 20 ou 30 ans, sera de plus en plus débarrassé des énergies fossiles », explique Roman Bader. Pour identifier les pistes qui mènent à la neutralité carbone, nous envisageons tous les types de mesures possibles de décarbonation (voir le graphique de l’infobox « Plan Décarbonation »), et donc aussi d’éventuelles modifications des processus et des technologies. Nous analysons même chacun des produits attentivement. « Les installations de production ont souvent des cycles de vie de 20 ans minimum », explique l’expert. « Si nous voulons décarboner entièrement notre économie d’ici le milieu du siècle, nous devons miser dès aujourd’hui sur les bons produits de substitution. »

Les deux conseillers envisagent cependant aussi des mesures plus simples pour améliorer l’efficacité énergétique à court et à moyen terme, comme l’isolation des conduites d’alimentation ou l’optimisation du réseau de distribution de chaleur, ce qui montre qu’un Plan Décarbonation se compose d’un ensemble de mesures coordonnées, qui prises ensemble, mènent vers la neutralité carbone nette tout en étant rentables.

La faisabilité technique et économique des mesures d’amélioration est déterminante, surtout lorsqu’elles s’inscrivent dans une vision à long terme – et tel est également le cas chez natürli. Car même si ce producteur et distributeur de fromages sait que la neutralité carbone est un objectif incontournable, l’entreprise doit pouvoir planifier : « Nous devons être en mesure de garantir la qualité de nos produits et de planifier nos investissements financiers », insiste M. Ates. Ilest donc important d’évaluer de manière réaliste la complexité technique et les risques que comporte chaque mesure. En cas de modification de certains processus, la priorité absolue est toujours accordée à la qualité de ces derniers et des produits, ainsi qu’à l’absence d’incidents opérationnels. Lorsqu’on a recours à de nouvelles technologies énergétiques, il faut veiller à ce que leur potentiel soit aussi suffisant à long terme. En outre, il faut pouvoir atteindre les températures requises en été comme en hiver. « Le progrès technologique a donc un impact important sur le Plan Décarbonation. Nous observons et nous évaluons les tendances en permanence », explique le conseiller AEnEC. L’analyse de la faisabilité économique fait elle aussi partie du processus d’élaboration du Plan Décarbonation. « En évaluant les coûts et les effets des mesures d’amélioration, nous parvenons à calculer les paramètres économiques habituels. Mais on peut aussi évaluer ces mesures à l’aune des coûts des émissions de GES ainsi évités », ajoute Roman Bader. « Nous sommes satisfaits lorsque le ratio coût-bénéfice est positif et que l’investissement se fait en toute sécurité », complète Michael Ates.

Il faut que l’entreprise soit prête à s’engager avec rigueur sur la voie de la décarbonation.

Stefan Eggiman, conseiller AEnEC

Une chose est sûre : lorsqu’on élabore un Plan Décarbonation, il existe souvent plusieurs voies pour atteindre l’objectif. « Il est donc pertinent d’envisager plusieurs variantes et de les comparer », conclut Roman Bader. Concrètement, cet exercice revient à comparer les variantes à l’aune des coûts, des effets, et de leur rentabilité, mais aussi des risques et des chances ainsi que des retombées sur le plan énergétique – mais aussi les avantages non énergétiques, à savoir les avantages multiples – puis à identifier grâce à cette comparaison la meilleure solution pour l’entreprise en question. « Nous mettons actuellement au point une application en ligne. Elle permet d’abord de saisir et de visualiser les données pertinentes pendant l’état des lieux, puis de dresser des listes de mesures d’amélioration. Elle facilite également les calculs nécessaires pour évaluer les mesures d’amélioration, car elle simplifie l’élaboration et la visualisation des pistes du Plan Décarbonation », explique l’expert. Elle permet ainsi d’identifier le niveau d’ambition des différentes variantes, et de comparer ces dernières.

Dès que l’entreprise opte pour une variante donnée, elle peut commencer à mettre en œuvre le plan sur le champ. Une phase pendant laquelle les conseillers AEnEC restent volontiers impliqués: « Nous restons aux côtés de l’entreprise en tant que conseillers lors de la mise en œuvre », explique Stefan Eggiman. Il laisse entendre que l’AEnEC envisage de proposer d’autres services qui compléteront au mieux cette phase. Chez natürli, il faudra encore franchir quelques étapes pour y arriver – suite garantie au prochain numéro !

Nous entendons préserver les produits d’origine et la tradition, et offrir des perspectives aux petites fromageries et aux artisans. Nous misons aussi sur la dimension régionale et sur des circuits aussi courts que possible : nous connaissons nos fournisseurs de lait, nous savons d’où viennent nos produits. Nous veillons à avoir un produit aussi naturel que possible, tout en promouvant l’innovation.

En proposant de nouveaux produits basés sur des recettes et des procédés traditionnels, comme le Cheebab, le premier kébab végétarien à base de fromage, ou les humidors, nos fromageries dans les magasins d’alimentation. Grâce aux humidors, nos clients ont accès à nos caves à fromage, où l’hygiène doit être irréprochable. Aucun fromage ne mûrit plus près que cela du client. Même au cœur de la ville, nous proposons ainsi une expérience du fromage aussi authentique que possible. Et avec succès.

Cet objectif correspond à la philosophie qui guide notre entreprise depuis sa fondation par Fredy Bieri il y a 26 ans. Nous misons sur un élevage durable, et sur une relation à long terme avec nos partenaires et avec notre environnement. C’est une conviction qu’ont tous nos collaborateurs.

Nous souhaitons surtout atteindre cet objectif rapidement ! Mais à nos yeux, la faisabilité économique est déterminante. Et nous devons garantir la qualité de nos produits. La mise en œuvre de la décarbonation est donc une question de priorités. Et en l’occurrence, nous nous fions pleinement à l’expertise de Stefan Eggiman et de Roman Bader, car avec eux, nous définirons et à mettrons en œuvre un plan décarbonation réalisable.

17.04.2024