Metalor Technologies SA à Marin-Epagnier (NE), spécialisée dans les métaux précieux, connaît aussi toute la valeur des ressources nécessaires à son activité : l’énergie, l’eau, l’air…

Implantée près de Neuchâtel, à Marin-Epagnier, Metalor Technologies SA perpétue 165 ans d’expérience dans la fonte et l’affinage des métaux précieux : or, argent, platine, palladium, ruthénium, rhodium et iridium. Part depuis 2016 du groupe Japonais Tanaka, le groupe Metalor est présent avec 13 sites de production dans divers pays en Europe occidentale, en Amérique du Nord et en Asie. Globalement, il emploie, pour la production, la recherche et le développement, 1500 collaborateurs dans le monde, 300 à Marin-Epagnier et 10 sur le site de Lyss, dévolu à la production de catalyseurs destinés à l’industrie de la chimie fine.

5 à 10 % des investissements du groupe vont en continu au développement durable, par l’utilisation optimale des ressources matérielles, l’eau et le gaz en particulier, et par une efficacité énergétique sans cesse améliorée – ses énergies sont l’électricité à 87 % et le gaz à 13 %, le mazout étant très marginal. Cette dynamique a permis que l’empreinte carbone annuelle des deux sites suisses de Metalor, qui s’élevait à 1315 t en 2018 soit réduite de 263 t en 2021.

Thomas Wenger, directeur des sites de Marin-Epagnier et Lyss, le souligne d’emblée : « Nous avons une grande responsabilité sociétale ». Qu’il entend afficher visiblement, la communiquer, assisté par le responsable technique des usines de Marin et Lyss Damien Lhuire. « Suite à l’audit initial en 2018 par notre conseiller AEnEC Nicolas Macabrey, nous avons conclu cette même année notre première convention d’objectifs, explique Thomas Wenger. 28 mesures au total ont été inscrites dans notre plan d’investissement à long terme. Elles concernent bien sûr nos fours ainsi que notre utilisation de l’eau et la ventilation, et aussi l’isolation et l’optimisation de notre circuit d’air comprimé, par la réduction de la pression et la détection des fuites ». De ces 28 mesures d’amélioration 15 jugées prioritaires en termes d’impact sur le bilan carbone avaient déjà été mises en œuvre mi-2022.

Toute fonderie est évidemment vouée aux hautes températures et suscite immédiatement l’image de métaux ardents, brillants de divers feux, du rouge au blanc. Il peut donc sembler étrange d’aborder Metalor Technologie SA en s’intéressant à… l’eau. L’eau est évidemment une ressource qui appelle les meilleurs soins. En user sagement, c’est en même temps améliorer l’utilisation de l’énergie, qui met en mouvement l’eau, la chauffe ou la refroidit pour diverses tâches.

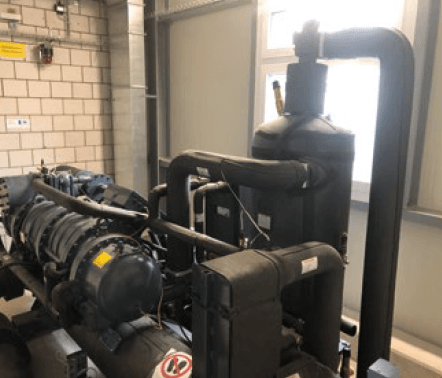

S’agissant des actions quantitatives sur la consommation d’eau, Damien Lhuire ne manque pas d’exemple : « Nous traquons systématiquement les moindres fuites et les surconsommations, et réemployons les eaux grises ressortant de l’atomisation des métaux – c’est-à-dire leur réduction en poudre homogène. Nous avons ralenti le débit dans les postes de ventilation où l’air est lavé à l’eau, remplacé des pompes à vide utilisant de l’eau – à raison d’un demi-mètre cube à l’heure – par des modèles fonctionnant à sec. Nous avons mis en boucle de circuits d’eau de refroidissement précédemment courante, avec une utilisation optimisée de réfrigérants, etc. » Le responsable technique peut s’en féliciter, « la consommation d’eau a ainsi diminué de 31 % depuis 2018 sur le site de Marin, passant de 130 000 à 90 000 m3 annuellement. L’économie de 200 000 CHF par an qui en procède se traduit par un retour rapide sur investissement pour les deux solutions choisies pour améliorer le refroidissement de l’eau à l’aide des réfrigérants, dont le coût s’est élevé respectivement à 224 000 et 326 000 CHF.

Au fil de l’eau toujours… Dans une fonderie, pour amener les métaux à leur composition, leur qualité et leur forme finales, il faut non seulement chauffer, intensément, et donc investir beaucoup d’énergie, mais il faut aussi refroidir ensuite. Et donc dissiper l’énergie investie, la perdre ? Non si l’on prend soin de récupérer la chaleur et de lui confier d’autres tâches : en particulier chauffer, dans des échangeurs thermiques, de l’eau circulante, laquelle, ainsi amenée à température, peut être utilisée pour la production ou pour le chauffage de locaux, ce qui permet d’utiliser moins de gaz ou d’électricité pour ces diverses finalités.

Ce principe de recyclage thermique, déployé sur plusieurs postes de l’usine, et appliqué également à l’air, a entraîné une baisse de 23 % de la consommation de gaz entre 2018 et 2021, et donc une réduction des émissions de CO2 dans la même proportion pour les postes concernés – pour l’ensemble du site globalement, la réduction affichait 14 % pour le gaz et 20,9 % pour le CO2 dans la même période. « Au-delà de l’amélioration en terme de bilan carbone, le contexte énergétique actuel donne un relief supplémentaire à nos investissements pour le chauffage d’eau déminéralisée grâce à la chaleur récupérée sur des fours, soit 227 000 CHF, et pour une opération comparable sur la fonderie et les fours de brûlage, soit 232 000 CHF », commente Thomas Wenger.

Les actions et les investissements continuent, bien sûr : récupération de chaleur étendue aux tours de lavage, application à toute l’usine d’un ajustement des débits d’eau de refroidissement en fonction du besoin, poursuite du déploiement des éclairages LED, remplacement de génératrices de fours dans la fonderie par des modèles avec un meilleur rendement… S’y ajoute un projet stratégique de production d’énergie photovoltaïque dès 2023, avec 5000 m2 de panneaux répartis sur les trois parkings du site de Marin-Epagnier. La production sur le site neuchâtelois, soit 1200 MWh par année, représente 11 % de sa consommation et encore quelques dizaines de tonnes de CO2 seront encore soustraites ainsi annuellement aux émissions du site.

17.04.2024

Fondée en 1929 à Berne, la chocolaterie Camille Bloch SA s’est déplacée en 1935 à Courtelary, dans le Jura bernois, dans une ancienne fabrique de papier proche d’une petite rivière, la Suze. Elle y emploie aujourd’hui près de 200 personnes. Cinquième en taille des fabricants suisses de chocolat, Camille Bloch produit environ 3500 t de chocolat par an : le fameux Ragusa, né en 1942, la gamme Torino initiée en 1948 et des chocolats fourrés à la liqueur. 20 % de cette production sont exportés. En Suisse, la part de marché a doublé en moins de dix ans, passant les 5 %.

By loading the video, you agree to Vimeo’s privacy policy.

Learn more

Successions familiales, agrandissements et transformations ont rythmé le progrès régulier de l’entreprise. Inaugurée en octobre 2017, l’extension incluant un superbe espace d’accueil pour les visiteurs illustre une volonté aboutie d’efficacité énergétique. Entre l’isolation de bâtiments hérités d’un temps où économiser l’énergie n’était pas une priorité, et les hautes exigences appliquées aux bâtiments neufs, l’ensemble du site est quasi aux normes Minergie.

Au long des chaînes de production, c’est avec une même efficacité et des équipements optimisés qu’on souffle le chaud et le froid requis pour la fabrication de spécialités chocolatières. « Nos efforts portent autant sur la réduction de notre consommation que sur l’utilisation de sources d’énergie renouvelables », résume Jean Kernen, directeur opérationnel. Camille Bloch SA est de fait en passe de réussir un « grand chelem » côté renouvelable. L’essentiel de la chaleur provient depuis 2016 d’un chauffage à distance au bois local, en plus de la récupération de chaleur sur certains équipements. Le recours au bois a réduit de trois-quarts la consommation de mazout et va permettre dès 2023, par un couplage chaleur-force, d’ajouter de l’électricité locale à celle des panneaux photovoltaïques déployés sur le toit. Quant au froid, il est assuré à la fois par un contingent d’eau prélevé dans la rivière voisine, par l’air jurassien via une installation de free cooling ainsi que par le jeu de pompes à chaleur intégrées à certaines machines. Au bilan, la chocolaterie utilisera bientôt 94 % d’énergie renouvelable dont 64 % de provenance locale.

17.04.2024

A Châtel-Saint-Denis (FR), swisspor Romandie possède deux usines. « Châtel I » est dédiée au polystyrène expansé et « Châtel II » aux plaques d’isolation en polyuréthane.

By loading the video, you agree to Vimeo’s privacy policy.

Learn more

A Châtel-Saint-Denis (FR), swisspor Romandie possède deux usines. « Châtel I » est dédiée au polystyrène expansé et « Châtel II » aux plaques d’isolation en polyuréthane.

Chez swisspor encore plus qu’ailleurs, l’efficacité énergétique commence par une isolation aboutie des bâtiments. Ensuite, la récupération de chaleur dans les deux usines permet de chauffer les halles et les bureaux, ainsi que des villas voisines de Châtel I. A Châtel II, la dalle de béton entre la halle de production au rez et l’entrepôt au-dessus agit ingénieusement comme un accumulateur de chaleur.

Au niveau production, entre autres, à Châtel I, dès 2010, un changement de technologie dans le traitement du gaz pentane a conduit à une réduction annuelle de 400 000 m3 de la consommation de gaz naturel, le solde étant certifié neutre en CO2.

A Châtel II, il est produit annuellement 2 600 000 m2 de plaques de polyuréthane par moulage d’un mélange mousseux qui durcit très vite. Avant découpe finale et emballage, les plaques parcourent de 1,7 km dans une tour de refroidissement où elles libèrent la chaleur issue de la réaction initiale, très exothermique. Cette chaleur, captée, est utilisée pour le chauffage des locaux et de l’eau.

Aux performances énergétiques des usines de swisspor, on peut ajouter toutes les économies d’énergie durables que permettent, ailleurs, les matériaux d’isolation qui y sont produits…

17.04.2024

Le groupe ELSA-Mifroma est une division de Migros Industrie dédiée aux produits laitiers. Une activité spectaculaire de Mifroma SA, installée à Ursy (FR), est l’affinage de meules de Gruyère dans d’immenses caves creusées dans la roche : 100 000 meules y séjournent simultanément. Mifroma conditionne par ailleurs plus de 1000 références de fromages pour Migros, l’export et des clients tiers. Pour sa part, ELSA, Estavayer Lait SA, traite chaque jour 700 tonnes de lait qui sont transformées en lait de consommation, fromage frais, yoghourts et desserts.

By loading the video, you agree to Vimeo’s privacy policy.

Learn more

Le groupe ELSA-Mifroma participe efficacement aux objectifs énergétiques et climatiques de Migros Industrie. Ainsi, l’énergie de Mifroma est à 100 % renouvelable depuis 2020. En particulier, un assainissement des équipements frigorifiques et de la ventilation a permis la mise en œuvre d’une récupération et d’une valorisation poussées de la chaleur, utilisée pour préchauffer l’eau de lavage, apprêter l’air hygiénique ventilé et chauffer les locaux. Les besoins thermiques, par ailleurs optimisés et réduits d’environ 20 %, sont ainsi couverts – une chaudière à biogaz peut faire ponctuellement l’appoint.

ELSA, dont la production alterne des phases de chauffage et de refroidissement, a opté pour le bois régional pour assurer 2/3 de sa chaleur. Celle-ci est fournie depuis 2017 par une impressionnante chaudière où sont consumés quotidiennement 200 m3 de plaquettes de bois régional. Son entrée en service a permis une réduction des émissions de CO2 de 11 500 tonnes éq. CO2 annuellement. Autre voie d’action d’ELSA, les économies d’énergie par renouvellement ou optimisation des équipements et des procédés : depuis 2016, les besoins énergétiques ont diminué de 12 %, soit 16 GWh, ou l’équivalent de la consommation de 2300 maisons individuelles.

Sans rien ôter évidemment à la saine énergie des produits !

17.04.2024

Comment les 300 racks de serveurs d’un data center peuvent-ils être, tous ensemble, indispensables au fonctionnement d’une fromagerie de montagne ?

Cherchez la pompe à chaleur de nouvelle génération, capable de hautes températures inédites !

La fromagerie de montagne de Gais, dans le canton d’Appenzell, réceptionne chaque année 15 millions de litres de lait livrés par une soixantaine d’éleveurs. Le lait est transformé en fromage : demi-dur, de montagne, à raclette… Les besoins de chaleur pour cette production sont tout aussi variés. La chaleur demandée va de 42 °C pour le préchauffage de l’eau de lavage et pour la ventilation, à 105 °C pour la pasteurisation, en passant par 65 °C pour l’eau chaude et le chauffage des locaux et 92 °C pour les cuves à fromage et leur lavage.

Précédemment assurée avec du gaz naturel, cette chaleur est désormais fournie à la fromagerie par le centre de données de Suisse orientale flambant neuf, géré conjointement par les services industriels de Saint-Gall et d’Appenzell d’une part et ceux de la ville de Saint-Gall d’autre part. Installé à une altitude de 919 mètres, le centre de données exploite au maximum la fraîcheur naturelle, tout en injectant sa chaleur excédentaire, dont la température est comprise entre 16 et 20 °C, dans un réseau de chauffage à distance. Ce réseau alimente la fromagerie ainsi que 150 habitations.

En 2020, la fromagerie a mis en service une pompe à chaleur haute température du fabricant Ochsner Energie Technik Sàrl. Un « monstre » de 4 tonnes, d’une puissance de 520 kW. Cette pompe utilise 130 kilos du frigorigène R1234ze, une hydrofluoroléfine (HFO) dont le potentiel de réchauffement global est faible. La chaleur que la pompe extrait de l’eau du réseau chauffe l’eau de la fromagerie jusqu’à des températures inatteignables encore récemment. L’eau de la fromagerie est ensuite amenée dans un réservoir stratifié, où elle est disponible à différentes températures, jusqu’à ces 105 °C qui illustrent les nouveaux horizons qui s’ouvrent aujourd’hui dans le champ des échanges thermiques. L’eau retourne ensuite dans le réseau de chauffage à distance à une température de 14 °C.

Grâce à cet échange thermique, la fromagerie réalise une économie de gaz naturel très importante, qui équivaut à 1,5 million de kWh. La réduction des émissions de CO2 obtenue grâce à ce mariage de la tradition fromagère et de la modernité numérique est à la hauteur de ces économies.

17.04.2024

La réussite exemplaire de 26 paysans dans l’amélioration de l’efficacité énergétique de leurs poulaillers montre comment une belle dynamique de groupe aura fait économiser du CO2, des kilowattheures, et bien plus encore.

Il reste un important potentiel à exploiter dans les processus pour réduire les émissions de CO2, par la mise en oeuvre des mesures d’amélioration de la performance énergétique. Ces mesures consistent notamment à optimiser les exploitations, recourir à de meilleures technologies et à l’innovation, récupérer la chaleur des procédés, et utiliser des rejets thermiques selon la méthode du pincement. Pour beaucoup d’entreprises, les mesures d’amélioration de l’efficacité qui visent à rendre la chaleur des procédés et les processus plus respectueux de l’environnement sont aussi les plus rentables.

À première vue, un poulailler n’offre pas une grande complexité du point de vue de la technique énergétique : pour l’exploiter, cette technique se limite à une halle, une enveloppe de bâtiment, un chauffage et un éclairage. Mais un poulailler consomme du chauffage et de l’électricité en permanence. Et lorsque l’on améliore la performance énergétique, il faut naturellement respecter les besoins des animaux et leur bien-être.

Le savoir-faire, les ressources en personnel ou l’incitation financière, qui passe par le remboursement de la taxe sur le CO2, font souvent défaut pour améliorer le bilan énergétique d’une petite exploitation. On pourrait donc penser que l’histoire s’arrête là. Nullement, car Markus Zürcher, à la fois paysan, employé de commerce et économiste d’entreprise, n’a pour sa part pas voulu en rester là. En 2012, il s’est mis en quête d’une solution pour son exploitation agricole de Schönholzerswilen dans le canton de Thurgovie. Il allait créer un projet qui servirait de modèle pour tout son secteur.

Le projet a été mis au point grâce aux échanges que le paysan a eu avec Stefan Krummenacher, conseiller AEnEC et membre de la direction de l’AEnEC : si à elle seule, son exploitation était trop petite pour obtenir le remboursement de la taxe sur le CO2, en se joignant à d’autres, elle aurait la taille nécessaire. Une autre question se posait : des mesures d’amélioration et des modèles conçus pour de grandes exploitations seraient-ils pertinents à des dimensions plus réduites ?

Pour le savoir, Markus Zürcher s’est associé à Erich Jungo, un paysan et ami de Guin dans le canton de Fribourg. Car il était clair que pour rassembler suffisamment d’éleveurs de volaille, il fallait entretenir de bonnes relations et viser la Suisse entière. Né à l’été 2014, le groupe d’éleveurs de volaille « Geflügelmastbetriebe Dritter Kraft (GMDK) » rassemble 26 exploitations des quatre coins du pays – et plus particulièrement de l’est du pays et de la Suisse romande – qui ont conclu ensemble une convention d’objectifs avec la Confédération dans le cadre du modèle Énergie de l’AEnEC. Les bases de l’amélioration du bilan énergétique de leurs poulaillers sont jetées. Et la réussite est au rendez-vous : depuis lors, les paysans ont réduit leurs émissions de CO2 de 21,8 %, soit de 276 tonnes, par rapport à l’année de départ. Dans le même temps, ils ont amélioré leur performance énergétique de 22 %. Des économies, relate M. Krummenacher, qui sont le fruit direct de la mise en œuvre des mesures d’amélioration des différentes exploitations. Les poulaillers recèlent parfois des idées en or.

Même si un élevage de volaille ne paraît pas présenter une grande complexité du point de vue de la technique énergétique, le climat qui y règne est une question délicate, car les volatiles ont besoin de suffisamment de chaleur sans trop d’humidité. Il faut donc que les aspects de la technique énergétique et de la thermodynamique, autrement dit le chauffage et la ventilation, soient bien maîtrisés, ce qui demande doigté et finesse. Lorsque Markus Zürcher construit un poulailler dans sa ferme thurgovienne de Schönholzerswilen en 2002, la chaleur est produite par chauffage soufflant au gaz, communément appelé canon à air chaud, comme il était alors de rigueur dans son secteur. « C’est simple et c’est un investissement avantageux », résume le paysan. La chaleur est produite par la combustion du gaz et elle est soufflée dans une conduite qui traverse le poulailler. Toutefois, en plus de l’air chaud, les canons à gaz habituels diffusent aussi dans le poulailler des rejets gazeux issus de la combustion, du CO2 en l’occurrence. « Le taux de CO2 doit rester faible, à la fois pour le bien-être des animaux et pour l’exploitation », explique Markus Zürcher. Pour faire sortir le CO2 et l’humidité due au propane, il faut régulièrement ventiler. Selon les conditions météorologiques, il en résulte une diminution de la température et une augmentation de l’humidité, d’où la nécessité de chauffer à nouveau. « Nous sommes dans un cercle vicieux », décrit-il.

Plusieurs approches permettent de sortir de ce cercle vicieux thermodynamique. Simple et efficace, l’une d’entre elles consiste à améliorer l’efficacité énergétique de l’enveloppe du bâtiment : « Nous avions construit le poulailler avec un toit d’une épaisseur de 60 millimètres. Cela ne serait plus autorisé aujourd’hui », raconte Markus Zürcher. La première mesure d’amélioration de la performance énergétique a donc consisté à changer toutes les fenêtres, à doubler l’épaisseur de l’isolation du toit en la faisant passer à 120 millimètres et à appliquer soigneusement de la mousse dans la toiture pour la rendre imperméable à l’air. « Avec cette première mesure, nous sommes parvenus à réduire les besoins en énergie de plus de 20 %, car la chaleur ne s’échappait plus et l’humidité était ralentie. » La réduction en terme de CO2 se montait à 15 tonnes par an en moyenne. Mais les canons à gaz continuaient de fonctionner, et de fonctionner sans interruption durant la saison froide. Il fallait donc améliorer la consommation de gaz. Le chauffage au sol s’est alors imposé : il chauffait là où la chaleur était nécessaire, c’est-à-dire au sol, là où vivent les animaux. La puissance des équipements a été presque divisée par deux. Cette mesure est donc performante du point de vue énergétique, et elle préserve le porte-monnaie. Mais elle apporte plus encore, car « les poules sont comme nous, elles n’aiment pas avoir froid aux pattes », commente Markus Zürcher.

Confronté à un chauffage à la fois coûteux et émetteur de CO2, Erich Jungo souhaitait lui aussi une meilleure solution pour son exploitation de Guin. Deux ans déjà après avoir construit un poulailler, il a investi dans un échangeur de chaleur. Ce choix est doublement utile. D’abord, comme l’air extérieur neuf est préchauffé, dans l’échangeur de chaleur, par l’air chaud qui sort du poulailler, la production de chaleur nécessite moins d’énergie, d’où une réduction des émissions de CO2. Ensuite, l’air qui passe par l’échangeur de chaleur contient moins d’humidité. « Moins d’humidité, autrement dit un climat intérieur plus sec, demande moins d’extraction d’humidité et donc moins de chauffage », détaille Erich Jungo. Mais il ne s’est pas contenté de sortir le système de chauffage de son cercle vicieux et de réduire les émissions de CO2 : la même année, il a inauguré un chauffage à plaquettes de bois et cessé d’utiliser des combustibles fossiles dans sa ferme. « Le chauffage à plaquettes de bois ne génère ni CO2 ni humidité. Nous avons moins besoin de ventiler, nous économisons encore de l’électricité », relate le paysan. Il souligne avoir pris cette mesure d’amélioration pour traduire dans les faits sa vision d’une production locale et écologique. Si elle n’est pas rentable, pour l’heure en tout cas, cette production d’électricité locale compte pour lui. Erich Jungo produit aujourd’hui tous ses agents énergétiques sur son exploitation. Son poulailler et le bâtiment qui abrite le chauffage à plaquettes de bois sont équipés d’installations photovoltaïques. Chez Markus Zürcher, un bâtiment est déjà habillé de modules solaires et le poulailler suivra dans les prochaines années.

Toujours au sujet de l’électricité, les deux paysans savent bien que la technique LED est énergétiquement très efficace. Toutefois, un rayonnement lumineux mal choisi peut être néfaste pour les animaux. « Si la lumière ne leur convient pas, les poules sont nerveuses », explique M. Jungo. Un des membres du groupe GMDK a d’ailleurs vécu cette mésaventure : « Il a dû démonter les lampes qu’il avait installées. » Le groupe a des échanges passionnés sur ce sujet. Erich Jungo, qui a franchi le pas des lampes LED, élargit la perspective : « Les échecs sont aussi des sources d’enseignements précieux. » Les échanges sont particulièrement utiles pour les petites exploitations, qui évitent ainsi notamment des investissements malheureux.

Un groupe se construit par les échanges. Une fois par an, les paysans se retrouvent pour leur assemblée générale, à mi-chemin entre l’est du pays et la Suisse romande, dans le canton d’Argovie. Vous avez dit assemblée générale ? Oui, car pour faciliter encore son administration et les processus en son sein, le groupe GMDK a créé en 2017 une association éponyme. Sous la houlette de leur président, Erich Jungo, de Markus Zürcher et de leur conseiller AEnEC, Stefan Krummenacher, les paysans parlent de leurs nouveaux projets, de l’évolution de la législation et des possibilités de financement. La discussion est nourrie et constructive. « Nous mettons à la disposition de tous les membres ce transfert de connaissances très précieux », témoigne M. Jungo. Mais Erich Jungo et Markus Zürcher le martèlent, chaque membre est libre de décider de la mise en œuvre de mesures d’amélioration : il n’est pas question d’avoir des cobayes qui testeraient de nouvelles mesures d’amélioration. « Ce n’est d’ailleurs pas du tout nécessaire » note M. Zürcher, car une mesure d’amélioration est toujours en cours de mise en œuvre dans l’une ou l’autre exploitation, sans rien dire des idées et des approches que chacun développe, et qui sont susceptibles d’être utiles à tous. Elles seront débattues lors de l’AG, avec l’avis chaque fois très apprécié de Stefan Krummenacher, le spécialiste en énergie de l’AEnEC. Et comment se passent ces réunions en deux langues ? Fort bien ma foi, et le réseau d’envergure nationale représente même un bel atout. « Malgré la barrière de la langue, nous formons un tout », juge Erich Jungo. Et s’il devait y avoir des incompréhensions, le président se glisse tout simplement dans le rôle de l’interprète. Markus Zürcher se félicite lui aussi : « La dynamique qui s’est installée chez nous est vraiment très agréable. »

En plus de la réduction des émissions de CO2 et l’amélioration de l’efficacité énergétique, le travail de groupe offre d’autres avantages. Les échanges réguliers dans l’association aident à prendre du recul par rapport à sa propre exploitation. « Nous nous occupons d’énergie et de diverses mesures d’amélioration, nous gagnons en durabilité et nous économisons de l’argent : voilà ce qui nous lie », résume le président. L’association incite aussi à réaliser l’un ou l’autre projet auquel un membre ne s’attaquerait pas seul. Il en est convaincu : « Ces dynamiques de groupe sont à l’évidence une raison pour laquelle nos chiffres sont si bons ». Le remboursement de la taxe sur le CO2 offre une motivation supplémentaire pour la mise en œuvre de mesures. Il se monte à 80 000 francs en moyenne annuelle pour le groupe, un montant réinvesti dans l’amélioration du bilan énergétique. Et comment est-il réparti ? « Dans l’esprit de solidarité du groupe, nous n’avons pas voulu d’une clé de répartition avec une provision. Cela donnerait un faux signal », résume Markus Zürcher. Chacun touche donc un même forfait, car les « petits » consommateurs comptent autant que les « grands », et le reste est distribué en fonction de la surface des poulaillers. Erich Jungo dresse un bilan général : « En améliorant ensemble notre efficacité, nous agissons de manière durable pour la région, nous restons concurrentiels, nous améliorons notre image et nous renforçons les échanges bilatéraux entre personnes qui partagent une même vision. » Le groupe GMDK offre donc bien plus que des réductions de CO2 et de kilowattheures.

Entretien avec Stefan Krummenacher, Membre de la direction de l’AEnEC et chef de secteur

Adrian Zimmermann et moi-même tentons d’amorcer un processus en comparant des données : nous comparons par exemple un poulailler selon qu’il est équipé ou non de récupération de chaleur. Lors de leur réunion annuelle, qui prend la forme d’une assemblée générale, nous montrons ce que les paysans peuvent gagner par la mise en œuvre de mesures d’amélioration. Nous observons aussi le marché : qu’est-ce qui fonctionne par exemple dans une étable destinée au bétail ? Est-ce que l’on peut s’en inspirer ? Nous regardons également ce qui se passe dans d’autres secteurs. Lorsque nous avons de nouvelles idées ou de nouvelles approches, nous les amenons à l’assemblée générale. L’expérience montre que lorsque les conditions sont réunies, beaucoup de choses qui fonctionnent dans des exploitations de plutôt grande taille fonctionnent également dans de petites exploitations.

Non, car cela reviendrait à employer un canon pour tirer sur des mouches. L’analyse du pincement intervient lorsque les flux d’énergie sont complexes, ce qui est en général plutôt le cas des installations de grande taille, comme des séchoirs à herbe. Mais le groupe paysan du modèle Énergie spécialisé dans les séchoirs à herbe et le groupe des fromageries (Fromarte) nous ont aidé à lancer l’idée du groupe GMDK.

Pour moi, il y a trois raisons. D’abord, les entreprises en retirent un bénéfice. Les réductions des émissions de CO2 sont considérables et les remboursements sont tout à fait réjouissants. Les paysans les réinvestissent d’ailleurs souvent dans de nouvelles mesures d’amélioration, ce qui renforce leur compétitivité. La deuxième raison est l’aspect social : se retrouver chaque année lors de l’assemblée générale offre des échanges réguliers d’expérience, permet aux uns et aux autres de se motiver mutuellement et amène la discussion sur les sujets énergétiques. Les échanges d’expérience montrent très bien l’avantage de l’intelligence de groupe par rapport à l’intelligence individuelle : les participants sont très motivés pour emprunter de nouvelles voies. Enfin, la troisième raison, c’est que cela profite à tous : aux paysans, à l’AEnEC et à l’environnement. C’est la quintessence de l’AEnEC !

Tout à fait ! Il faut toutefois que certaines conditions soient réunies. Les exploitations des membres du groupe doivent présenter une intensité énergétique et des structures relativement homogènes. Il faut aussi que le groupe soit accueilli dans une structure stable.

17.04.2024