Pour mettre en œuvre leurs stratégies de décarbonation, les exploitations industrielles ont besoin d’innovations dans le domaine de la chaleur industrielle. Fondée en 2016, Synhelion, une jeune pousse de l’EPFZ, travaille notamment sur la transposition à large échelle d’un procédé qui exploite l’énergie solaire dans les processus à haute température.

Aujourd’hui, la chaleur industrielle est fournie principalement par la combustion de mazout, de gaz ou de charbon. Les entreprises qui se sont engagées dans un Plan Décarbonation cherchent donc à remplacer ces agents énergétiques fossiles. Le produit de remplacement dépend notamment des températures : les processus à basse ou à moyenne température peuvent par exemple être maîtrisés au moyen des énergies renouvelables, à savoir par l’utilisation directe de la chaleur solaire ou par des pompes à chaleur. Mais à ce jour, même avec l’appui de pompes à chaleur, fournir des températures supérieures à 160 °C n’est pas possible.

Des températures qui grimpent jusqu’à 1500 °C

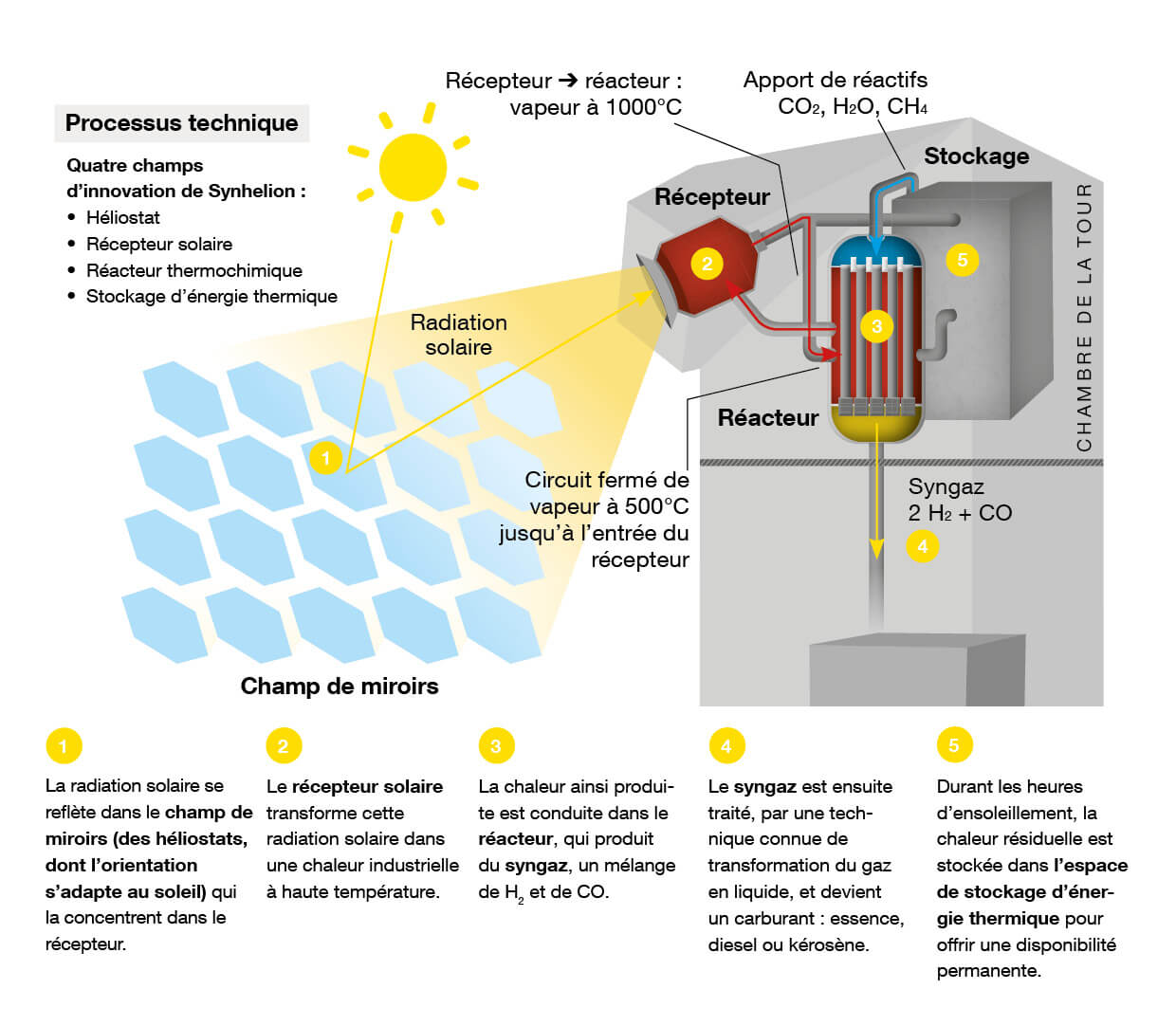

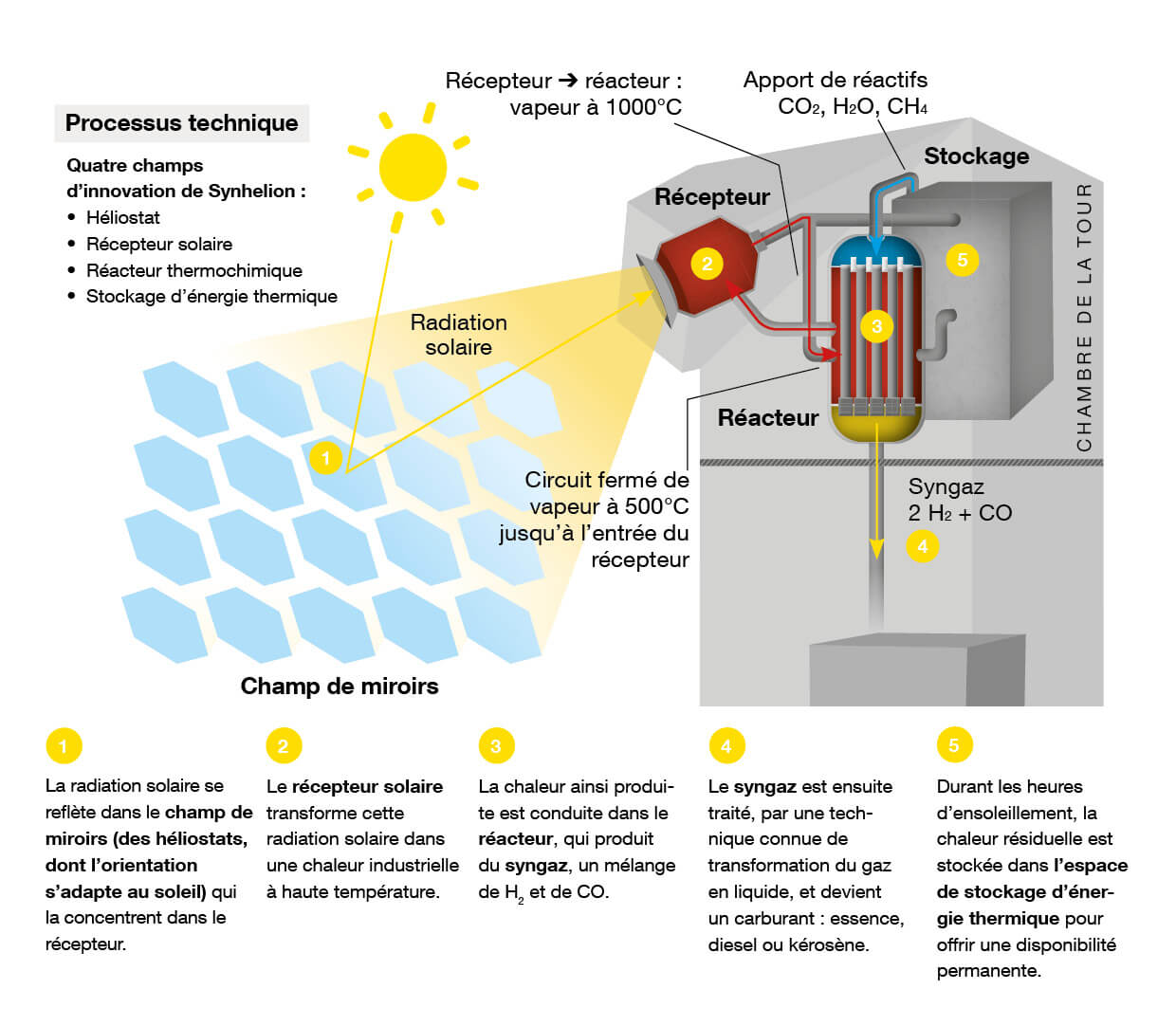

Voici dix ans, une nouvelle approche a vu le jour à l’École polytechnique fédérale de Zurich (EPFZ). Elle est aujourd’hui commercialisée par la start-up Synhelion. Cette innovation consiste dans le développement de centrales solaires thermodynamiques. Dans ces centrales, un véritable champ de miroirs reflète la lumière solaire et la concentre en un seul point, un récepteur central. Les températures obtenues sont alors très élevées : le récepteur central et l’agent caloporteur qui y circule – un mélange gazeux composé de gaz carbonique et d’eau – sont chauffés à 1500 °C.

Cette température élevée est employable directement en tant que chaleur industrielle. Elle peut aussi être employée pour la fabrication de carburants synthétiques dans un processus en plusieurs étapes : à la première étape, du gaz synthétique est fabriqué dans un réacteur thermochimique à partir d’eau, de gaz carbonique et parfois de biométhane. Dans une deuxième étape, ce gaz synthétique est utilisé pour produire du pétrole brut liquide par le procédé Fischer-Tropsch. Des carburants synthétiques sont obtenus durant la troisième étape : kérosène, essence ou diesel.

Des solutions durables au service de la mobilité

« Notre technologie vise avant tout la fabrication de carburants solaires durables pour les secteurs des transports pour lesquels une électrification n’est pas possible, comme le secteur aérien par exemple », explique Gianluca Ambrosetti, cofondateur et co-CEO. Baptisée DAWN, une installation industrielle de production voit le jour actuellement dans la ville allemande de Jülich en Rhénanie-du-Nord-Westphalie. Pourvue de miroirs qui couvrent une surface de 1500 m2, cette installation produira chaque année quelques milliers de litres de carburant solaire à des fins de démonstration. En Espagne, la mise en exploitation d’une première installation commerciale, dotée d’une capacité annuelle de production de 1,25 million de litres, est prévue en 2025. À l’horizon 2030, Synhelion vise une capacité de production de 875 millions de litres par an. Pareille quantité de carburant permettrait de couvrir la moitié du besoin en kérosène de la Suisse.

Les industries qui ont besoin de chaleur industrielle à haute température pourraient bénéficier de cette technologie innovante sous la forme d’une alternative solaire : associé à des accumulateurs thermiques, le récepteur solaire breveté offre jour et nuit une chaleur industrielle solaire de l’ordre de 1000 à 1500 °C. Intégrer cette technologie dans des installations existantes représente toutefois des défis considérables. De plus, pour que l’utilisation soit rentable, il faut disposer d’un emplacement très ensoleillé et suffisamment grand. La chaleur industrielle solaire à haute température restera donc probablement limitée à des applications particulières.

Le ciment solaire à portée de truelle

Pour évaluer le potentiel d’une utilisation directe de la chaleur solaire, Synhelion s’est associée avec CEMEX, le cimentier mexicain d’envergure mondiale. La fabrication de ciment est en effet responsable de 8 % des émissions de gaz à effet de serre dans le monde. Autant dire que le secteur a donc une carte particulièrement forte à jouer pour contribuer à l’atteinte des objectifs climatiques mondiaux. Une étude menée par les deux entreprises, qui s’est achevée en 2020, a démontré la possibilité d’une décarbonation de la fabrication de ciment au moyen de chaleur solaire.

En 2022, une installation située à Madrid a permis de démontrer qu’il était possible de fabriquer un lot de ciment solaire. L’étape suivante ? Elle consistera à mettre en service dans une cimenterie une installation pilote offrant un processus continu. La jeune pousse de l’EPFZ et CEMEX partagent l’ambitieux objectif de pouvoir commercialiser une installation d’ici la fin de la décennie. Selon des estimations actuelles, les nouvelles installations pourront concurrencer les installations de fabrication de ciment alimentées par des agents fossiles. À moyen terme, la technologie destinée à la fabrication de ciment par le thermique solaire – moyennant des licences contractuelles – est susceptible de déclencher une vague d’innovation des processus s’étendant à tout le secteur.

Vision d’une fabrication du ciment neutre en CO2

Le cœur du processus de fabrication du ciment est la production du clinker, qui sert de liant, par la cuisson de calcaire et d’autres matières minérales à 1400 °C environ dans un four rotatif tubulaire alimenté par des énergies fossiles. La chaleur produite par la centrale thermique de Synhelion atteint donc la température requise. Gianluca Ambrosetti martèle une certitude. Pour lui, si l’intégration de la chaleur solaire dans le processus traditionnel de fabrication du ciment est difficile, elle est aussi rentable : « Notre technologie a le potentiel pour réduire formidablement l’empreinte carbone de la production du ciment. »

Pour les cimentiers, cette approche est prometteuse. Les combustibles fossiles utilisés pour le four rotatif tubulaire sont responsables d’un tiers seulement des émissions de gaz à effet de serre dues à la production de ciment. Le reste des émissions n’est pas dû à la combustion mais découle du processus de cuisson, par réaction chimique du calcaire. Un procédé innovant permet de capturer ces émissions supplémentaires de CO2 relativement simplement, et le CO2 récupéré peut servir à une nouvelle utilisation : à long terme, la jeune entreprise zurichoise caresse le projet d’employer le CO2 pour la fabrication de carburant synthétique.

Des investisseurs stratégiques pour financer la start-up

Synhelion, qui occupe une quarantaine de collaborateurs, a rassemblé 60 millions de francs lors de plusieurs levées de fonds. Certains investisseurs comptent utiliser la technologie pour décarboner leurs opérations : le groupe Lufthansa et sa filiale suisse SWISS, le groupe automobile AMAG, l’aciérie holding SMS Group et CEMEX.

INFORMATIONS

Articles les plus lus

17.04.2024

Les émissions de gaz à effet de serre ont diminué

Boîte d’information

Optimiser la mobilité de votre entreprise

L’offre de mobilité de l’Agence de l’énergie pour l’économie AEnEC vise l’optimisation de votre flotte de véhicules, de vos déplacements et de vos transports de marchandises. Pour plus d’informations

Décarboner futé

Avec le Plan Décarbonation, l’Agence de l’énergie pour l’économie accompagne votre entreprise pas à pas vers le zéro émission nette, dans un esprit d’anticipation et de partenariat pragmatique.