Les émissions de gaz à effet de serre en Suisse ont baissé, comme le montre l’inventaire des gaz à effet de serre de l’Office fédéral de l’environnement (OFEV). Selon cet inventaire, les émissions ont diminué de 3,5 millions de tonnes en 2022 par rapport à l’année précédente, pour atteindre un total de 41,6 millions de tonnes d’équivalents CO2 (CO2-eq). Par rapport à l’année de référence de 1990, cela correspond à une baisse de 24 pour cent. En pourcentage, les émissions du secteur industriel ont baissé encore plus nettement.

En 2022, l’industrie émettait encore 9,6 millions de tonnes de CO2-eq, soit 0,9 million de tonnes de moins qu’en 2021. Par rapport à 1990, la baisse correspond à environ 27 pour cent. Ce recul est d’autant plus remarquable que les paramètres pertinents ont considérablement augmenté, comme la valeur ajoutée brute (+106,4 %) et la surface de référence énergétique (+29,2 %).

Mais c’est dans le secteur du bâtiment que les émissions ont le plus diminué : elles ont atteint 9,4 millions de tonnes d’équivalents CO2 en 2022, soit 44 pour cent de moins qu’en 1990. Malgré une augmentation de plus de 50 pour cent des surfaces chauffées depuis 1990, la tendance reste à la baisse. L’OFEV explique cette évolution notamment par les améliorations de l’efficacité énergétique et l’augmentation du nombre de pompes à chaleur après la rénovation des bâtiments au cours des dernières années.

Dans le secteur des transports, les émissions s’élevaient à environ 13,7 millions de tonnes de CO2-eq en 2022, soit 0,16 million de tonnes de moins que l’année précédente. Par rapport à l’année de référence 1990, la baisse est de huit pour cent.

Votre entreprise souhaite-t-elle aussi réduire ses émissions ? Alors contactez-nous.

Le Conseil national et le Conseil des États ont adopté un projet de loi destiné à renforcer l’économie circulaire. Ce projet demande à la Confédération et aux cantons de préserver les ressources naturelles en lien avec les produits et les bâtiments en fermant les cycles des matières.

Conformément à cette nouvelle loi, la Confédération et les cantons doivent veiller à ce que les ressources naturelles soient préservées tout en tenant compte des atteintes à l’environnement causées à l’étranger. Il est notamment prévu que les déchets doivent être réutilisés ou faire l’objet d’une valorisation matière lorsque la technique le permet et que cela est économiquement supportable. Cet objectif concerne surtout les métaux valorisables, les matériaux de démolition, le phosphore contenu dans les boues d’épuration, l’azote des STEP et les déchets se prêtant au compostage ou à la méthanisation.

Le projet de loi a fait l’objet de débats, durant lesquels des divergences sont apparues par exemple concernant les compétences du Conseil fédéral. Une majorité de la commission du Conseil national chargée de l’examen préalable voulait que le gouvernement puisse expressément demander aux détaillants de livrer leurs produits biogènes invendus à des installations de biogaz équipées pour le tri des emballages plastiques. Cette proposition a été rejetée.

06.03.2024

Notre offre comprend une mise en évidence des potentiels

d’économie des ressources dans votre entreprise. Nous

élaborons ensuite des objectifs de réduction et proposons

des mesures concrètes d’amélioration de la gestion des

ressources dans votre site de production. De plus, notre

suivi facilite grandement l’établissement des rapports de

durabilité.

Depuis l’automne dernier, le mécanisme d’ajustement carbone aux frontières (MACF) s’applique lorsque certaines marchandises sont importées dans l’UE. Par ce mécanisme, l’UE veut notamment éviter que les émissions de CO2 ne soient transférées à l’étranger.

Prenons le cas d’une entreprise suisse qui achète à une entreprise située en Asie du fer, de l’acier, du ciment, de l’aluminium, des engrais, de l’électricité ou de l’hydrogène, avant de vendre la marchandise importée à une entreprise située dans l’UE. Depuis l’automne dernier, l’entreprise concernée doit remettre une déclaration dans le cadre du mécanisme d’ajustement carbone aux frontières (MACF) et depuis le 1er janvier 2026, elle sera également tenue d’acheter des certificats MACF.

Le mécanisme vise à éviter la fuite de carbone hors de l’UE (carbon leakage) tout en macfActuellement, quelque 11 000 usines qui fabriquent les matières premières concernées par le MACF sont soumises au système d’échange de quotas d’émission (SEQE). Elles sont soumises à des règles parfois plus contraignantes que les entreprises qui ne sont pas situées dans l’UE. La taxe CO2 supplémentaire vise à maintenir la compétitivité du marché européen. Les émissions dont la valeur ne dépasse pas 150 euros sont exemptées du MACF.

L’UE a publié en anglais un manuel d’utilisateur et un mini-guide destinés aux importateurs de l’UE qui expliquent le fonctionnement du MACF de façon détaillée.

17.04.2024

La session de printemps du Parlement s’est achevée. Lors de cette session, les deux chambres ont notamment décidé que toutes les entreprises pourraient désormais obtenir le remboursement de la taxe sur le CO2. Les plans de décarbonation nécessaires pour ce faire sont déjà proposés par l’AEnEC.

Jusqu’à aujourd’hui, le remboursement de la taxe sur le CO2 était accessible aux secteurs économiques pour lesquels la taxe représentait une charge importante par rapport à leur création de valeur, au point de péjorer leur compétitivité internationale. Ces secteurs englobent par exemple les fabricants ou les transformateurs de verre ou encore les producteurs de produits en plastique. Les deux chambres ont décidé que toutes les entreprises pourraient désormais obtenir le remboursement de la taxe. Pour obtenir ce remboursement, les entreprises doivent s’engager à réduire leurs émissions de CO2. Un engagement de réduction est valable jusqu’en 2040 et trois ans après s’être engagée, une entreprise doit soumettre un plan de décarbonation. L’élaboration de ce type de projets est notamment proposée par l’AEnEC, avec son Plan Décarbonation. Par ailleurs, les entreprises peuvent aussi bénéficier d’un appui financier : elles se voient rembourser par SuisseEnergie jusqu’à 40 % des coûts liés à l’établissement d’un bilan des gaz à effet de serre sur l’ensemble de la chaîne de création de valeur d’une part et à l’établissement d’un plan de mesures d’autre part (cliquez ici pour plus d’informations). Attention, les demandes d’appui financier doivent être déposées avant la fin de 2024.

Le Parlement a décidé de maintenir le montant de la taxe sur le CO2 à 120 francs la tonne. Il est prévu qu’une proportion allant jusqu’à un tiers des recettes de la taxe soient investies dans le Programme Bâtiments, dans la promotion des énergies renouvelables et dans les technologies de réduction des émissions de gaz à effet de serre. Pour sa part, le Conseil fédéral voulait que, jusqu’en 2030, jusqu’à la moitié des recettes soient réservées à cet effet et qu’un montant résiduel plus faible soit remboursé à l’économie et à la population.

Dans son rapport « Evaluation de l’exemption de la taxe CO2 pour les entreprises s’engageant à réduire leurs émissions », le Contrôle fédéral des finances (CDF) critique notamment le fait que les économies réalisées par les entreprises exemptées de la taxe sur le CO2 sont trop faibles. Autre critique : la transparence des coûts des agences et des conseillers en énergie serait insuffisante. Et : le CDF s’insurge contre la pratique d’externalisation en vigueur, à savoir que les agences de l’énergie peuvent confier leurs activités de conseil à des entreprises tierces.

Le CDF demande dans son évaluation que des mesures soient prises pour améliorer la gouvernance et, concrètement, que la pratique actuelle d’externalisation soit supprimée et que la surveillance des agences mandatées et des conseillers en énergie soit renforcée.

L’Agence de l’énergie pour l’économie (AEnEC) prend acte avec étonnement des critiques et des exigences du CDF. En ce qui concerne les obligations de réduction, l’AEnEC rappelle qu’elle est mandatée par la Confédération pour les mettre en œuvre. Cette mise en œuvre est réglementée par la Confédération et soumise, entre autres, à la condition que seules les mesures économiques soient incluses dans la proposition d’objectifs. Il s’agissait entre autres de protéger la place industrielle suisse afin d’éviter que les entreprises ne partent à l’étranger. A noter que tous les objectifs sont contrôlés et audités par la Confédération. Pour les entreprises qui visent de manière volontaire des objectifs plus ambitieux – p.ex. zéro émission nette de CO2 –, l’AEnEC a développé les prestations « Plan décarbonation » et « Efficacité des ressources ».

Dans sa critique de la réduction des émissions de CO2 réalisées par les entreprises, le CDF compare dans son rapport les réductions effectivement réalisées par les entreprises exemptées avec les réductions réalisées par l’ensemble de l’industrie, y compris celles dues aux fermetures d’entreprises. La fermeture de l’une des raffineries Tamoil à Collombey en 2016 a entraîné à elle seule une réduction d’environ 640 000 tonnes de CO2, soit environ 6,4 % des émissions de CO2 de l’industrie en un an. Deux très grandes papeteries et de nombreuses autres entreprises ont également fermé leurs portes durant cette période pour des raisons économiques. Ces entreprises étaient intégrées dans le système EHS et ne faisaient donc pas partie du groupe de comparaison des entreprises exemptées de la taxe étudiées. Si l’on corrigeait cela en conséquence dans le calcul, la réduction réalisée par les entreprises exemptées de la taxe serait bien plus importante que celle réalisée par le reste de l’industrie. La comparaison est donc erronée sur le plan méthodologique.

En ce qui concerne la gouvernance, l’AEnEC indique qu’elle a fourni à la Confédération, c’est-à-dire à l’Office fédéral de l’environnement (OFEV) et à l’Office fédéral de l’énergie (OFEN), toutes les informations et explications demandées concernant les résultats financiers. A noter que chaque année, les comptes d’exploitation et les budgets ont été approuvés par la Confédération. L’AEnEC rejette le reproche de manque de transparence.

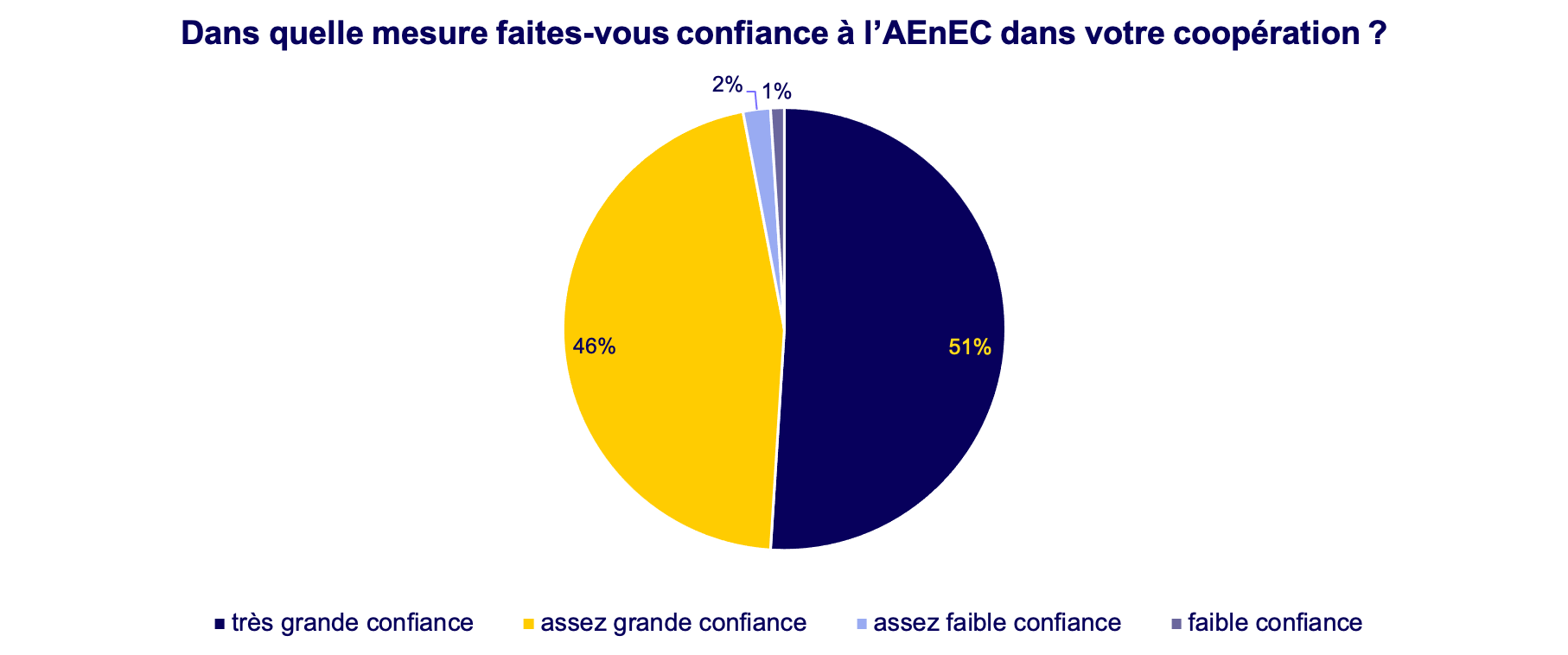

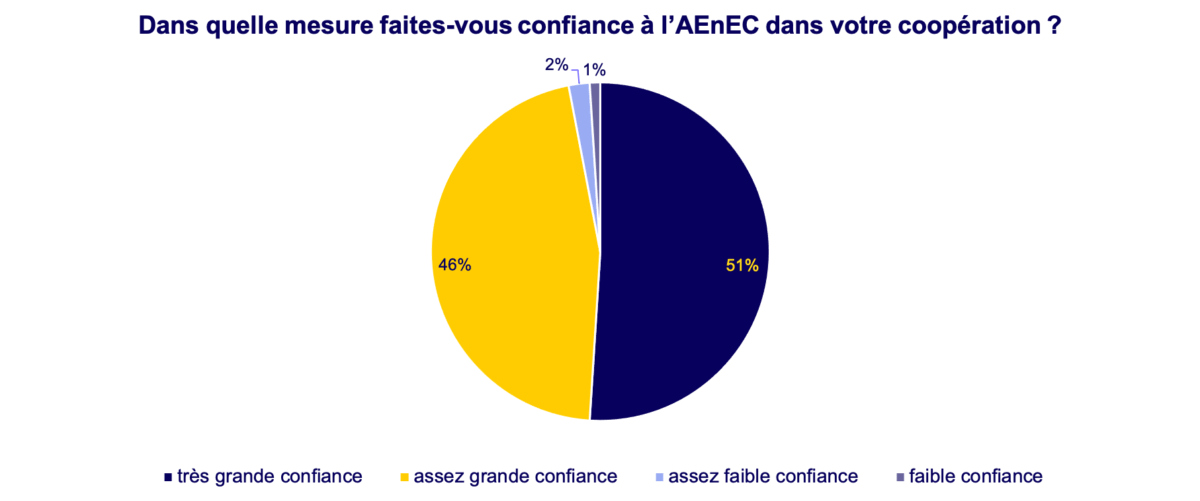

Concernant la pratique de l’externalisation : celle-ci est explicitement autorisée, comme l’écrit d’ailleurs le CDF dans son rapport. Elle permet en outre de mandater des bureaux d’ingénieurs externes, ce qui permet à l’AEnEC de garantir un conseil indépendant, le meilleur possible sur le plan technique, et une plus grande flexibilité pour couvrir les pics d’activité. Tous les conseillers de l’AEnEC sont certifiés par un organisme de certification indépendant, ce qui garantit un niveau de qualité élevé. La satisfaction des entreprises, qui, comme l’écrit le CDF dans son rapport, s’élève à 95% selon les sondages, confirme que la pratique de l’externalisation est appréciée par les entreprises.

L’AEnEC rappelle que les entreprises donnent à nos conseillers de l’AEnEC accès à des données extrêmement sensibles, voire à des secrets commerciaux. La confiance que les entreprises accordent aux conseillers en énergie, l’AEnEC l’a soigneusement construite au cours de ses plus de 20 ans d’existence. Grâce à ces relations et à la confiance dans l’expertise technique des conseillers de l’AEnEC, les entreprises ont pris des mesures parfois coûteuses pour réduire leurs émissions et augmenter leur efficacité énergétique. Des mesures qui profitent à l’environnement et à l’économie.

17.04.2024

Nous avons voulu en savoir plus. Nous voulions savoir ce qui compte pour nos entreprises participantes, comment elles se situent par rapport à la durabilité et ce qu’elles attendent de nous, l’Agence de l’énergie pour l’économie, pour progresser dans leur gestion de l’énergie et des ressources. L’enquête que nous avons réalisée auprès de nos participants nous a fourni toutes les réponses. Les voici.

Les réponses sont sans ambiguïté : les entreprises ont intégré les objectifs de durabilité dans leurs principes. Pour planifier et mettre en œuvre ces objectifs, elle ont pleinement confiance dans leur collaboration avec leur conseiller ou conseillère AEnEC et avec l’AEnEC. Voilà ce que montre l’enquête réalisée par l’AEnEC auprès des entreprises participantes en octobre 2023. Les entreprises collaborent avec l’AEnEC pour plusieurs raisons : outre le fait qu’elle leur permet de s’acquitter de leurs obligations légales de manière efficace, cette collaboration leur offre une mise en œuvre des objectifs fondée sur des mesures d’amélioration, mais aussi le suivi de leur contribution environnementale et des réductions de coûts grâce à la réduction de leur consommation énergétique. De plus, les entreprises qui participent à l’AEnEC apprécient l’excellence des conseils techniques, ainsi que la fiabilité et la qualité des informations mises à leur disposition.

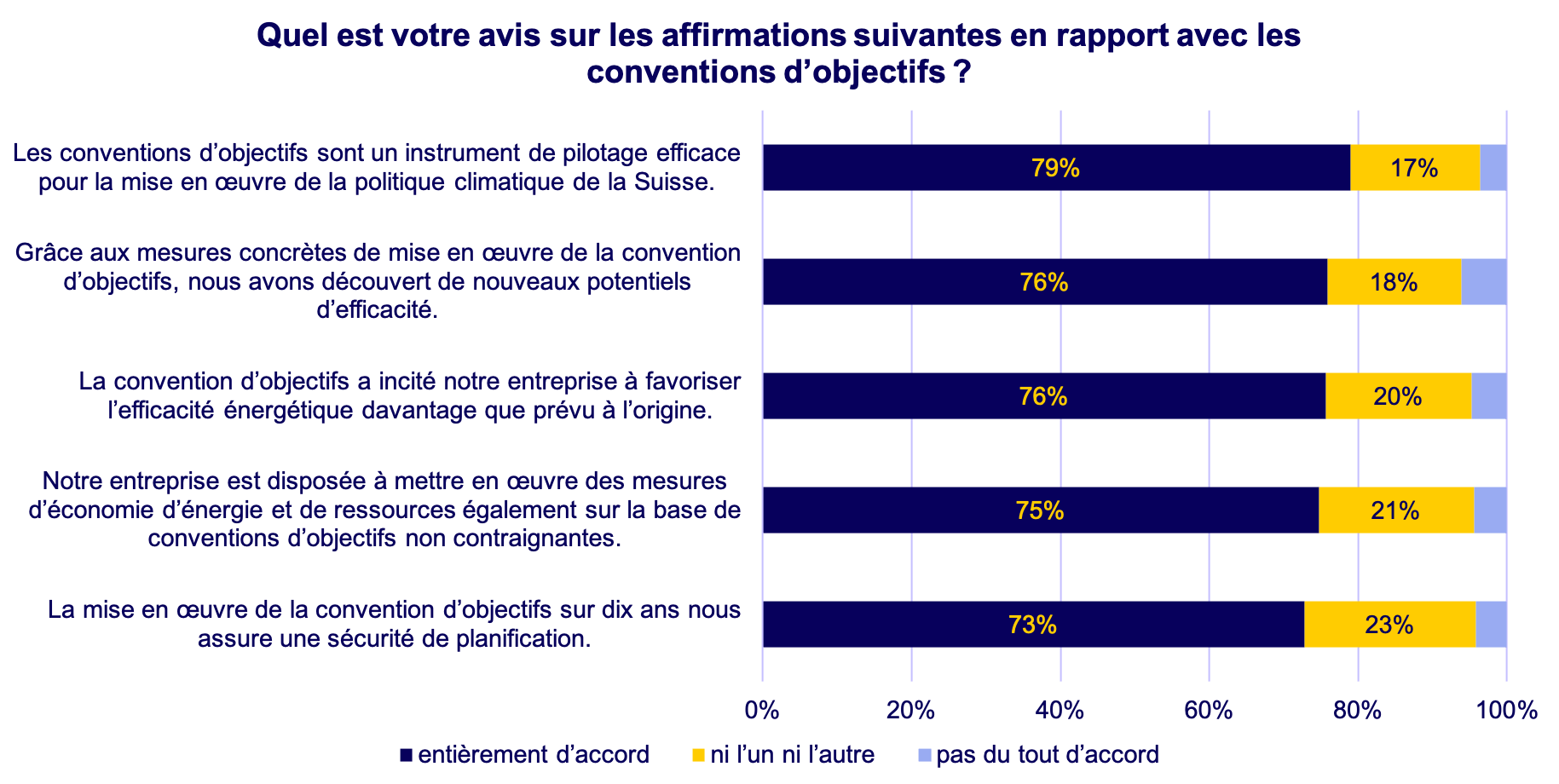

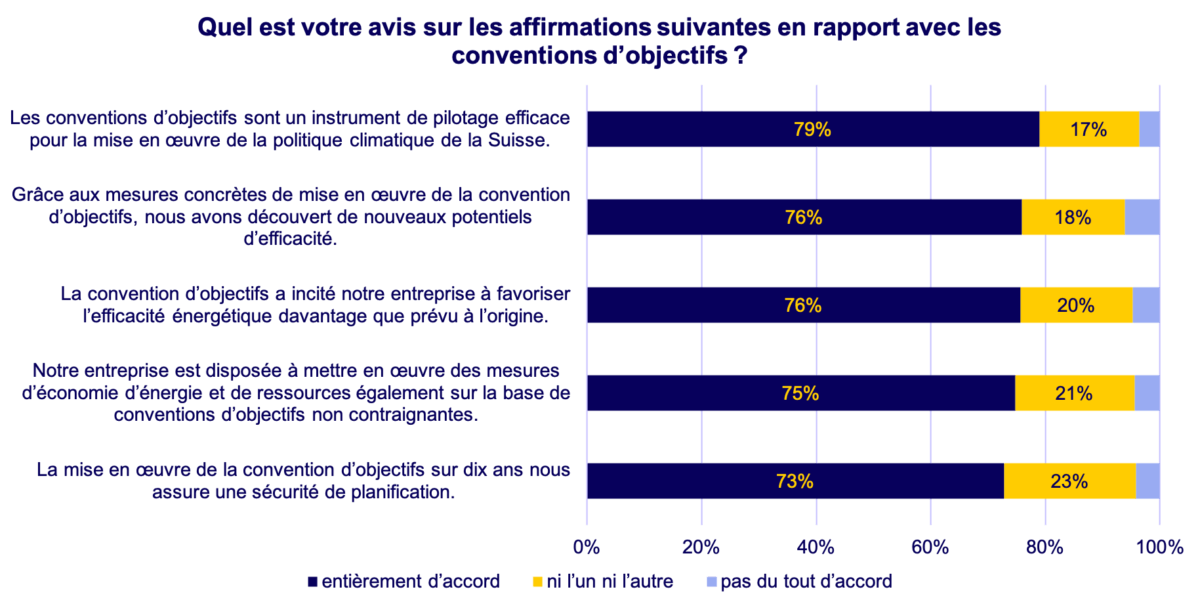

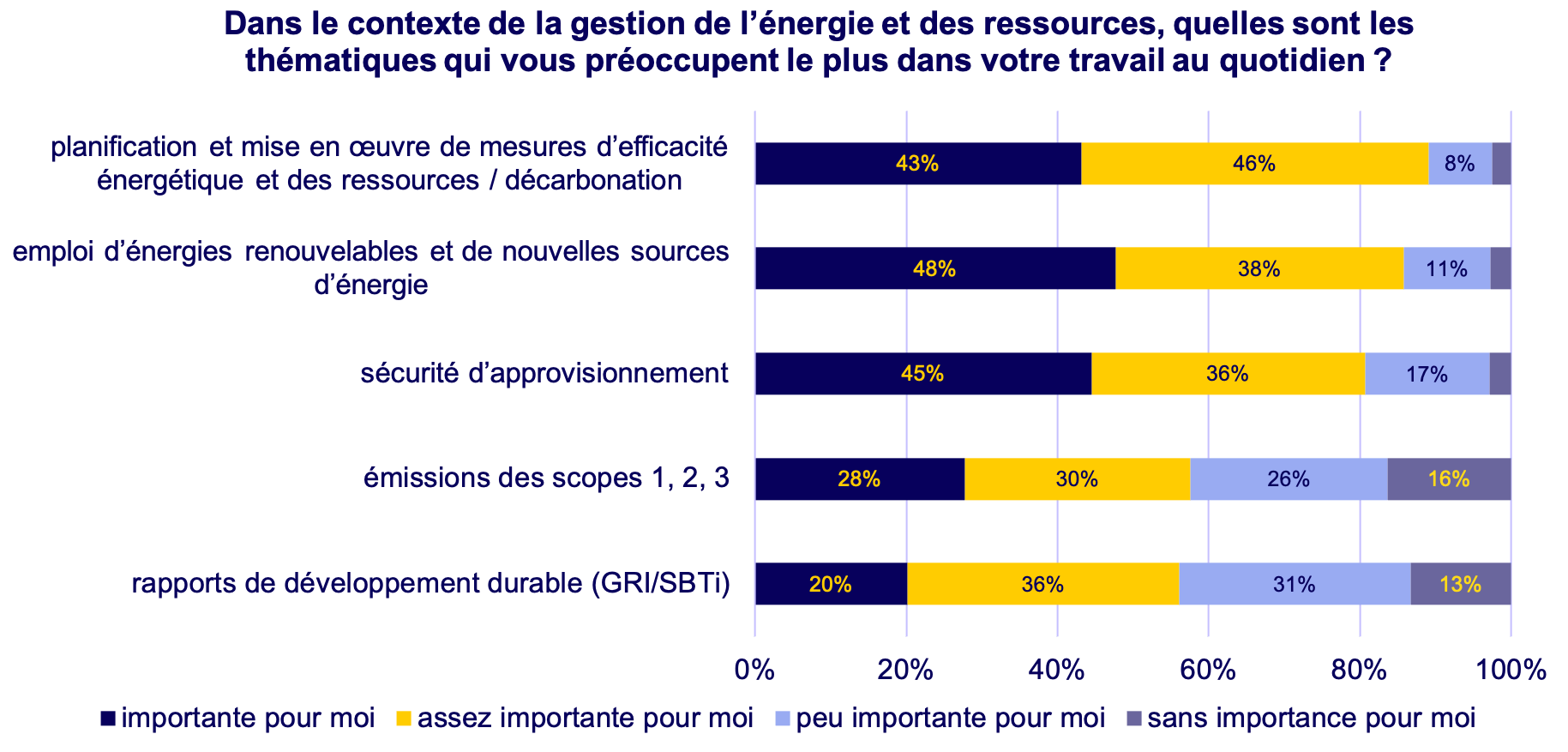

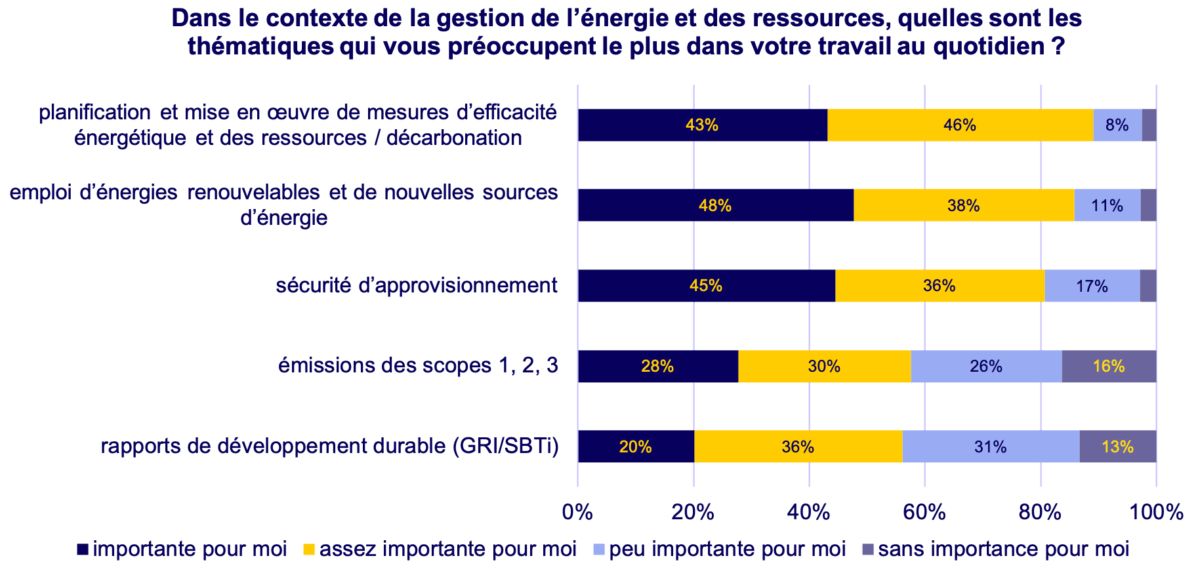

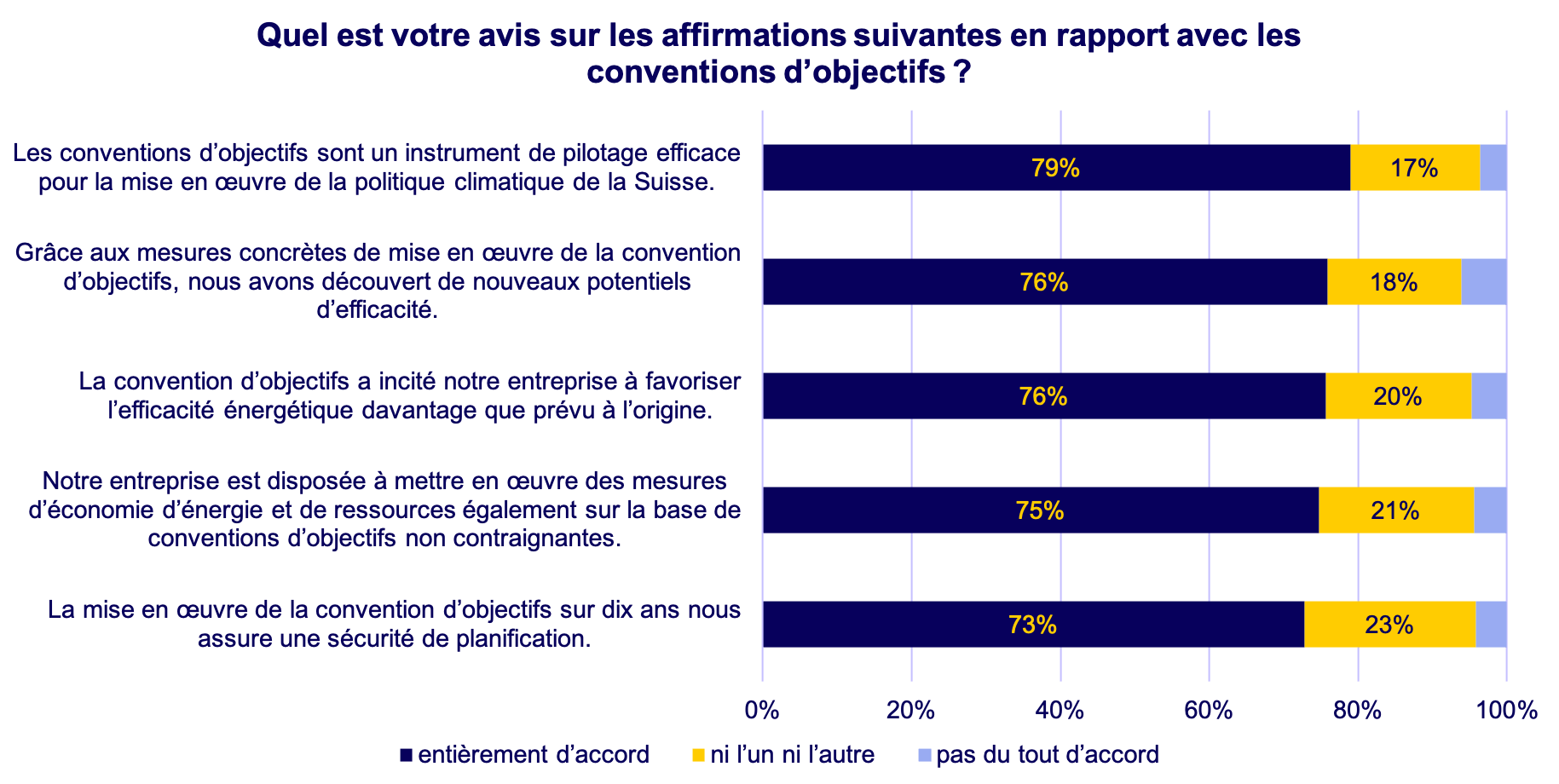

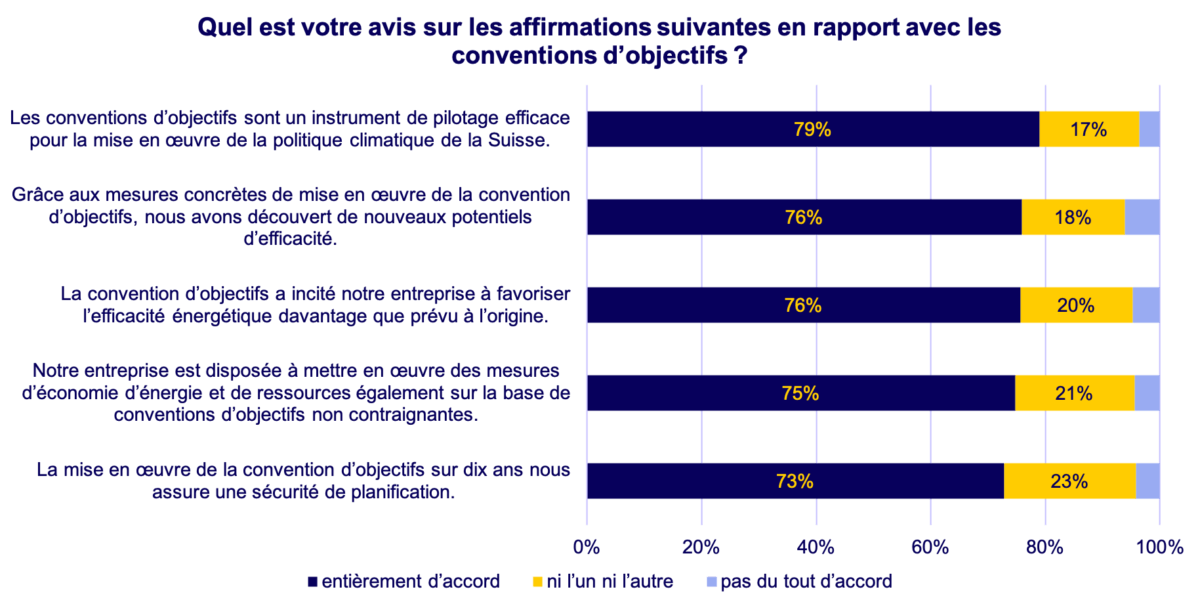

Les sujets qui préoccupent actuellement le plus les entreprises sont l’emploi des énergies renouvelables et des nouvelles sources d’énergie, la planification et la mise en œuvre des mesures qui améliorent leur efficacité énergétique et leur gestion des ressources, ainsi que la sécurité de l’approvisionnement. Les entreprises jugent par ailleurs que la convention d’objectifs est un instrument efficace pour mettre en œuvre leurs objectifs de durabilité. Une fois encore, la convention démontre son efficacité : elle offre aux entreprises aussi bien une sécurité dans la planification, grâce à ses processus, que la mise en évidence de nouveaux potentiels d’amélioration de la performance énergétique. Elle leur permet ainsi de fixer des objectifs de plus en plus ambitieux et les encourage à conclure des conventions volontairement.

Quels objectifs de développement durable les entreprises ont-elles à l’horizon 2050 ? Elles visent en priorité l’emploi des énergies renouvelables, et aussi, de plus en plus, une production intégralement recyclable et neutre pour le climat, la neutralité climatique des bâtiments et des installations et enfin la gestion efficace des ressources, c’est-à-dire l’économie circulaire. Autant dire que le Plan Décarbonation et l’offre « Gestion efficace des ressources » rencontrent un grand intérêt auprès des entreprises. Celles-ci sont aussi preneuses d’exemples de bonnes pratiques pour progresser dans la décarbonation et la gestion efficace des ressources.

Nous adressons nos vifs remerciements à toutes les entreprises qui ont pris le temps de participer à notre enquête.

17.04.2024